Na nových stožárech pro dvojité vedení ZVN 400 kV systematicky pracovali naši projektanti společnosti ELEKTROTRANS, kteří měli na starosti kompletní řízení vývoje a zátěžových zkoušek ve zkušebně v Rumunsku. Tyto zkoušky, logistiku a dopravu si vyžádal náš vážený zákazník společnost ČEPS a.s.. A nutno dodat, že nové stožáry prošly na výbornou. Soudky se tak mohou stát vítanou alternativou pro ČEPS při výstavbě či modernizaci dvojitého vedení.

V lednu a únoru 2023 proběhly zatěžovací zkoušky stožárových konstrukcí tvaru „SOUDEK“ typu N400L+0 a RV150L+2, které zajišťovala firma ELEKTROTRANS, a.s. ve zkušebně Tower testing Station – Electromontaj Bucharest – Romania. Tyto stožárové konstrukce, navržené a vyprojektované projekčním oddělením firmy ELEKTROTRANS, a.s., jsou součástí typové stožárové řady ČEPS, a.s. pro vedení 2x400kV a jsou navrženy jako podpěrné body pro dvojité vedení ZVN 400kV.

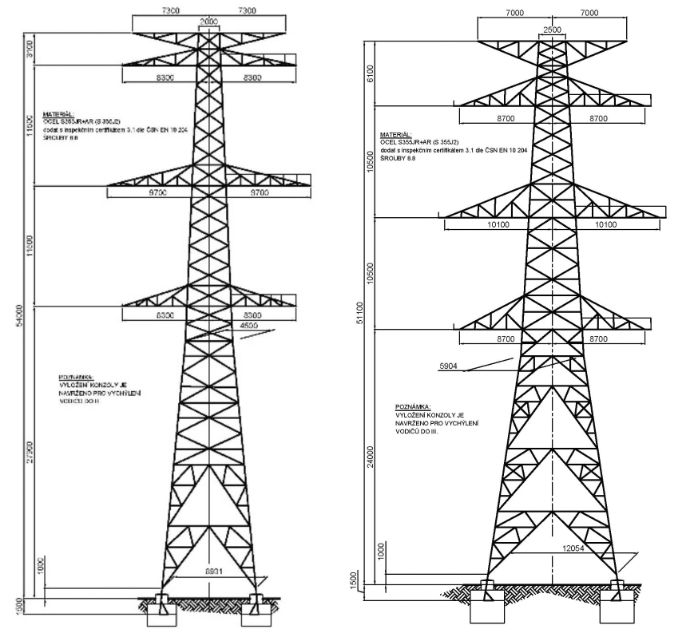

Pro potvrzení vypočtené únosnosti ocelových stožárů bylo požadováno experimentální ověření zkouškou v měřítku 1:1. Součástí návrhu typových stožárových konstrukcí tvaru Soudek bylo vytvoření zkušebních specifikací pro provedení zatěžovacích zkoušek ocelových konstrukcí této řady. Pro ověření statického návrhu byl zvolen nosný stožár typu N400L+0 a kotevní stožár RV150L+2. Geometrii ukazuje schéma stožárů.

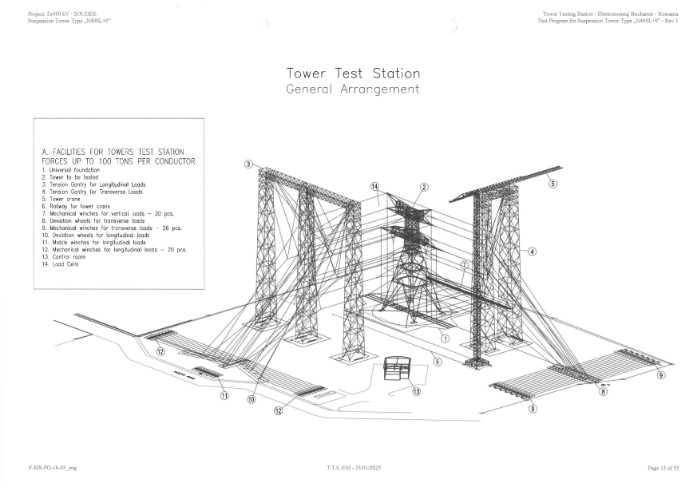

Uspořádání zkušebny při zkoušce můžeme vidět z následujícího náčrtu

„Situace zkušebny“.

Dílenskou dokumentaci a výrobu stožárových konstrukcí zajistila firma

EGE, spol. s r.o.

Vyrobené prvky stožárů byly převezeny do zkušebny, kde byla veškerá práce zajištěna firmou Electromontaj S.A. Jednotlivé díly stožáru se smontovaly na zemi. Výstavba stožáru byla poté prováděna pomocí jeřábu. Zatěžující lana se částečně připevnily na zem a jejich instalace byla dokončena po dostavbě celého stožáru.

Po každé montáži byla provedena kontrola, jež zahrnovala změření rozkročení stožárů, způsob montáže, kontrolu šroubových spojů a svislost. Dalším krokem před samotnou zkouškou byla kalibrace siloměrů.

Zatížení na stožáry je aplikováno pomocí reverzibilních navijáků, lan, kladek a měřeno siloměry. Všechny navijáky je možné ovládat dálkově z dispečinku. Aplikace zatížení (navijáky) a odečty siloměrů je řízeno počítačovým systémem (systém SCADA) na velíně zkušební stanice.

Pak už následovala samotná zatěžovací zkouška. Pro každý stožár bylo ze statického výpočtu vybráno 5 nejdůležitějších zatěžovacích stavů. První čtyři stavy byly zatěžovány po krocích na 50 %, 75 %, 90 % a 95 % pří výdrži 1 minuty na každém kroku. Pro 100 % zatížení byla uvažována výdrž 3 minut. Pro zjištění maximální únosnosti stožáru byl vybrán poslední zatěžující stav (3a 45° - maximální námraza při mírném větru pod úhlem 45°). Tento stav pokračoval až do porušení ale maximálně do 135 % zatížení.

Během každého stavu se měří rychlost větru a výchylky stožáru jak v příčném, tak i podélném směru. Průběh zatěžovacích stavů, procentuální zatížení, velikosti aktuálních sil byl kontrolován na velíně. Díky instalovanému kamerovému systému bylo možné sledovat stav ocelové konstrukce na monitoru.

Ustožáru typu N400L+0 nedošlo kdeformaci ani při 135 % zatížení. Uzkoušky stožáru RV150L+2 při druhém zatěžovacím stavu (5c – podélný ohyb), a 95 % zatížení, došlo k poklesu sil v lanech. Na střední konzole byla zjištěna deformace styčníkového plechu. Tento plech spojuje spodní pasy konzoly a dřík stožáru.

Po zjištěné závadě plechu byla zkouška přerušena a na základě dodatečných výpočtů byla navržena změna dimenze styčníkového plechu. Electromontaj S.A dle návrhu nové plechy vyrobil a nahradil na ocelové konstrukci stožáru RV150L+2.

Zatěžovací zkouška stožáru RV150L+2 byla opakována celá, včetně prvního zatěžovacího stavu, který proběhl bez problémů už při první zkoušce. Po výměně styčníkového plechu proběhly všechny stavy bez závad a opět ani při posledním deformačním stavu nedošlo k žádnému porušení prvků.

Po každé zkoušce jednotlivých stožárů proběhla opětovná kontrola siloměrů. Dalším krokem byl výběr prvků pro tahovou zkoušku materiálu. Jedna tahová zkouška byla provedena ve firmě Electromontaj S.A. a druhá, včetně chemického rozboru materiálu, ve firmě COMTES FHT a.s. Tyto zkoušky dokládají, že materiál odpovídá specifikované oceli v projektu.

Součástí zatěžovací zkoušek jsou certifikáty, které potvrzují, že obě stožárové konstrukce dle podkladů vyhovují. Zjištěná deformace styčníkového plechu se promítla do dalších kotevních stožárů typizace soudek. Byly proto provedeny výpočty styčníků a dimenze plechů upraveny.

Nové „SOUDKY“ mohou do terénu

Nové „SOUDKY“ mohou do terénu