Je známo, že žárové nástřiky oxidu chromu (Cr2O3) mají dobrou odolnost proti opotřebení, vysokou tvrdost a dobrou odolnost proti korozi vůči většině kyselin a zásad [1,2]. Odolnost povlaků Cr2O3 proti opotřebení lze dále zlepšit přidáním oxidu křemičitého (SiO2) [3]. Přidání oxidu titaničitého (TiO2) může ještě zlepšit houževnatost povlaku. Současně se může korozní odolnost mírně snížit, ale prášek a tím i vlastnosti nástřiku lze volit na základě zamýšlené aplikace. Žárové nástřiky Cr2O3 se používají jako ochranný povlak například na válcích v polygrafickém a papírenském průmyslu, těsnicích plochách, pohyblivých součástkách motorů a v textilním průmyslu [1,4].

Úvod

Podle literatury [1-5] se Cr2O3 může při atmosférickém plazmovém nástřiku rozkládat a redukovat a ve struktuře lze nalézt některé oxidy chromu jiné než Cr2O3, např. Cr3O4. Při žíhání nástřiků na vzduchu při teplotě kolem 1 000 °C se mohou rozložené fáze přeměnit zpět na Cr2O3. Rozložené fáze v určitém rozsahu snižují korozní odolnost nástřiku Cr2O3 převážně v kyselých roztocích [6]. Další oxidy SiO2 a TiO2 mohou snížit rozklad Cr2O3 během plazmového nástřiku, a tím zvýšit účinnost depozičních procesů (deposition efficiency DE), která je údajně pouze 57 % i při sofistikované konstrukci trysky plazmového hořáku.

V naší práci byly vytvořeny povlaky Cr2O3 a Cr2O3-5SiO2-3TiO2 (nominální složení v % hm.). Nástřiky a samonosné skořepiny byly vyrobené plazmatem stabilizovaným pomocí vodního víru (WSP) a jejich vlastnosti byly charakterizovány různými metodami. Cílem je zjistit, zda by SiO2 a TiO2 mohly zlepšit některé nevýhody Cr2O3, jako je křehkost, citlivost na praskání a citlivost na chemicky agresivní prostředí. Pro přípravu vzorků bylo použito zařízení WSP se vstupním výkonem 160 kW. Voda v tomto systému se používá pro stabilizaci elektrického oblouku a jako médium, ze kterého se vytváří plazma. Vzhledem k obsahu vodíku je entalpie plazmatického proudu vyšší než u konvenčních plynem stabilizovaných plazmových systémů (GSP). Z tohoto důvodu, a také kvůli vysokému příkonu a vysoké teplotě plazmatu je WSP vhodné pro pokrývání velkých ploch a pro výrobu silných samonosných skořepin [7,8]. Vzhledem k vysokému výkonu a entalpii je velikost vstupních částic pro WSP větší než pro GSP. Částice o velikosti mezi 40 a 90 μm se obvykle používají pro nástřik oxidické keramiky. Velikost částic ovlivňuje strukturu pórů a jejich fyzikální vlastnosti. Cílem této práce bylo prozkoumat strukturu a vlastnosti vodou stabilizovaných plazmatických nástřiků Cr2O3 a Cr2O3-5SiO2-3TiO2. (ozn. CST0)

Prášky a postup nástřiku

Částice mezi 40 a 90 μm (Industriekeramik Hochrhein, Německo) byly nastříkány jak z Cr2O3, Obr. 1a, tak z Cr2O3-5SiO2-3TiO2 (označení CST, Obr. 1b). Všechny práškové suroviny byly přiváděny vzduchem coby nosným plynem s rychlostí přivádění v rozmezí 20 až 24 kg/h. Oba materiály byly stříkány s podobnými parametry stříkání. Vzdálenost podávání prášku (FD) byla 32 mm a vzdálenost stříkání (SD) 350 mm. Plazmové stříkání bylo prováděno na ocelový substrát a na substráty slitiny titanu. Substráty byly před stříkáním otryskány hrubým oxidem hlinitým a předehřáté na 200 °C. Teplota substrátů byla během stříkání udržována pod 250 °C. Hlavní parametry plazmatu, tj. vzdálenost podávání prášku (FD) a stříkací vzdálenost (SD), byly optimalizovány testováním tvarů a velikostí jednotlivých částic prášku (Obr.2) před nástřikem vzorků povlaku.

Samonosné skořepiny byly vyrobené na nerezových deskách o rozměrech 110×100×8 mm. Tyto povlaky byly použity pro stanovení hustoty, pórovitosti a koeficientu teplotní roztažnosti (CTE). Pro stanovení tepelné difuzivity a tepelné vodivosti byly použity povlaky nastříkané na 2,5 mm silné nerezové destičky o průměru 16 mm. Pro měření Youngova modulu pružnosti byly použity vzorky nastříkané na substráty slitiny Ti o rozměrech 118×19,4×2,6 mm. Substráty byly před stříkáním otryskány hrubým oxidem hlinitým a předehřáté na 200 °C. Samonosné skořepiny na ocelových deskách byly odstraněny z podložky smrštěním podkladového ocelového materiálu vyvolaným rychlým chlazením, čímž se nástřik oddělil od podložky. Příklady jednotlivých částic Cr2O3 a CST nanesených na povrch substrátů jsou uvedeny na obrázku 2.

Použité analytické techniky

Fázovou analýzu povlaku provedl rentgenový difraktometr Siemens D500 za použití CuK-α záření. Rentgenové difrakční obrazce nástřiků byly porovnány se vzorky prášků. Mikrostruktury byly charakterizovány optickou mikroskopií Union Versamet 3 (Union Co., Japonsko) a skenovacím elektronovým mikroskopem Philips XL30 (SEM) (Philips Corp., Nizozemsko) vybaveným energiově disperzním spektrometrem (EDS), Edax DX-4 (Edax, Ametek, USA). Techniky charakterizace mikrostruktury zahrnovaly také měření pórovitosti Archimedovou metodou (ponoření do vody), popsanou v [9]. Tato metoda umožňuje určit objemovou hustotu s přesností na 0,002 g/cm3 a otevřenou pórovitost až na přibližně 0,1 %.

Hodnoty mikrotvrdosti byly měřeny metodou Vickersovy pyramidy o hmotnosti 0,3 kg ve třech oddělených oblastech: v blízkosti rozhraní u substrátu, uprostřed nástřiku a v blízkosti povrchu. Pro výpočet každé střední hodnoty mikrotvrdosti bylo použito pět měření. Odolnost proti opotřebení byla hodnocena zkouškou suchého písku a gumového kola (DSRW, upravená verze normy ASTM G-65), při níž byl jako brusivo použit křemenný písek sypaný mezi rovinný povlak a rotující gumový povrch kola. Vzorky byly přitlačeny ke gumovému kolu silou 13 N. Doba trvání zkoušky byla jedna hodina. Hodnoty úbytku hmotnosti byly měřeny ve 12minutových intervalech. Zkouška byla provedena u dvou paralelních vzorků povlaků Cr2O3 a Cr2O3-SiO2-TiO2.

Odolnost proti otěru nástřiku za mokra (SAR) byla měřena podle normy ASTM [10]. Test SAR je založen na měření hmotnostní ztráty standardně tvarovaného bloku (7,5×12× 25 mm) při brodění v suspenzi. Zkouška se provádí na dráze mající celkovou délku 9216 metrů ve čtyřech přírůstcích, přičemž hmotnostní ztráta se měří na konci každého přírůstku. Použitá síla činila 22 N na vzorek. Po každém pokusu byly vzorky ultrazvukově očištěny a zváženy. Suspenze se skládala ze 150 g vody a 150 g prášku oxidu hlinitého o velikosti 40 až 50 μm. Ztráta opotřebením je v tomto textu vyjádřena jako úbytek hmotnosti v gramech. Přesnost měření je přibližně ± 5 %.

Čtyřbodová měření ohybu byla provedena na nástřicích o tloušťce 0,6 mm na podložkách z Ti-slitiny o rozměrech 2,6×19,4×118 mm podle postupu popsaného v [11]. Univerzální zkušební stroj Instron 1362 (Instron, Canton, MA, USA) byl vybaven siloměrem Instron 2518-204 1kN a plně kloubovým čtyřbodovým ohybovým držákem s vnějším rozpětím 94 mm a vnitřním rozpětím 47 mm. Rychlost posuvu byla 0,06 mm/min.

Rovněž byly stanoveny vybrané tepelné vlastnosti nástřiků. Hodnoty CTE byly měřeny dilatometrem Adamel Lhomargy DI-24 (Roissy en Brie, Francie). Tepelná difuzivita byla měřena metodou záblesku pro dvě vrstvy [7]. K ohřevu byla použita Xe-pulzní lampa s délkou impulsu 1 ms [12]. Měření bylo provedeno dvakrát na třech vzorcích (tj. celkem šest měření). Pro dosažení optimální tloušťky keramických nástřiků byl povrch vzorku obroušen a vyleštěn na tloušťku přibližně 0,4 mm. Povrchy nástřiků na ocelových destičkách byly začerněny uhlíkovou černí. Tepelná vodivost byla vypočítána jako součin tepelné difuzivity, hustoty a měrné tepelné kapacity [5]. Měrná tepelná kapacita cp byla měřena diferenciálním kalorimetrem Perkin Elmer 7 (Waltham, MA, USA) v Odd. dielektrik Fyzikálního ústavu AV ČR.

Samonosné skořepiny Cr2O3 o hmotnosti přibližně 2 g a tloušťce 2 mm byly po dobu čtyř týdnů vystaveny 70% roztoku H2SO4 a 20% roztoku NaOH při 100 °C. Povlaky byly před korozní zkouškou žíhány dvě hodiny na vzduchu při teplotě 1 000 °C. Účelem žíhání bylo přeměnit rozložené fáze zpět na stechiometrický Cr2O3, a tím zlepšit odolnost proti korozi. Expozice byla prováděna v autoklávech o objemu 125 ml vyložených teflonem. Po jednom, třech, sedmi, čtrnácti a osmadvaceti dnech byly vzorky roztoku odebrány a analyzovány pomocí ICP spektrometru 2000 (Perkin Elmer, Waltham, MA, USA), který charakterizoval rozpuštěné složky.

Výsledky

Tloušťka povlaku na deskách z nerezavějící oceli byla přibližně 2,5 mm a tloušťka povlaku na ocelových destičkách o průměru 16 mm a na substrátech z Ti-slitin byla přibližně 0,6 mm. Tloušťka nástřiků z CST prášku byla asi o 15 % vyšší v porovnání s nástřiky z C prášku (pro přesně stejný postup nástřiku). Bylo tak dosaženo lepší účinnosti nanášení pro CST. Na základě výsledků XRD jsme také sledovali nižší odpařování a rozklad CST při plazmovém nástřiku.

V Cr2O3 byla nalezena pouze eskolaitová fáze. U Cr2O3-5SiO2-3TiO2 prášek sestával převážně z eskolaitu Cr2O3, ale také menšího množství cristobalitu SiO2. V nástřiku Cr2O3-5SiO2-3TiO2 byl nalezen eskolait a slabá indikace Cr2TiO5. Při difrakční analýze nebylo možné SiO2 zjistit pravděpodobně proto, že se jedná o nekrystalickou skelnou fázi struktury povlaku.

Tabulka 1. Hustota a porozita nástřiků a prášků.

| Materiál | Objemová hustota [g/cm3] | Otevřená porozita [%] | Hustota [g/cm3] |

| Cr2O3 prášek | - | - | 5,24 |

| Cr2O3 nástřik | 4,8 | 6,8 | 5,22 |

| Cr2O3+5SiO2+3TiO2 prášek | - | - | 5,02 |

| Cr2O3+5SiO2+3TiO2 nástřik | 4,7 | 3,9 | 4,93 |

Obrázky 3a a 4a znázorňují mikrostruktury čistých Cr2O3 nástřiků. Mikrostruktury Cr2O3-5SiO2-3TiO2 (Obr. 3b a 4b) ukazují některé světlejší a tmavší oblasti, které označují oblasti bohaté na Ti, respektive Si (Obr. 3b). Předpokládá se, že příčinou je inhomogenita přítomná v zrnech prášku. K určení složení světlejších a tmavších oblastí bylo provedeno několik analýz EDS. Světlejší oblasti se skládají hlavně z Cr, ale ve složení je i menší množství Si, Ti a dalších prvků jako Fe. Temné oblasti se skládají z Cr a Si a menšího množství Ti. Hustota a pórovitost nástřiků jsou uvedeny v tabulce 1. Naměřené hodnoty poměrně dobře odpovídají hodnotám hustoty plazmatického nástřiku Cr2O3 v literatuře [5].

Tabulka 2 uvádí hodnoty mikrotvrdosti povlaků naměřené ve třech oblastech. Čistý povlak Cr2O3 má hodnoty mikrotvrdosti přibližně o 20 % vyšší než povlak CST, tj.Cr2O3-5SiO2-3TiO2. Průměrná hodnota tvrdosti Cr2O3 byla ve středu nástřiku mírně vyšší, ale odchylka hodnot je také větší. Pro toto zjištění není k dispozici žádné jasné vysvětlení.

Tabulka 2. Mikrotvrdost, HV0.3, nástřiků Cr2O3 a Cr2O3-5SiO2-3TiO2.

| Materiál Cr2O3 | Průměr | u povrchu | střed | u substrátu |

| 1253 | 1491 | 1278 | ||

| Sm. odch. | 33 | 160 | 95 | |

| CST | Průměr | 1019 | 1190 | 1170 |

| Sm. odch. | 40 | 109 | 111 |

Vypočítaný koeficient opotřebení DSRW u Cr2O3 byl 1,14×10-4 mm3/Nm. Drsnost povrchu Ra po zkoušce SAR byla 5,0±0,6 μm pro Cr2O3 a 7,0±0,7 μm pro CST. Parametr Ry max měl hodnoty 39,4 ± 2,4 μm pro Cr2O3 a 50,4 ± 6,4 μm pro CST. Odolnost proti DSRW opotřebení povlaku CST byla výrazně lepší než odolnost proti opotřebení čistého povlaku Cr2O3. Zdá se, že CST zlepšuje odolnost proti opotřebení pravděpodobně zvýšením houževnatosti Cr2O3. Ztráta hmotnosti CST (cca 600 mg) byla zhruba o 50 % menší než ztráta hmotnosti nástřiku Cr2O3 (přes 1200 mg). Ztráty hmotnosti jsou však výrazně vyšší než ztráty naměřené u Cr2O3 nastříkaných GSP; tyto hodnoty jsou podle literatury obvykle nižší než 200 mg při stejné zkoušce [13]. Tento rozdíl lze alespoň částečně vysvětlit různou velikostí lamel povlaků GSP a WSP. U WSP jsou lamely mnohem větší než u GSP.

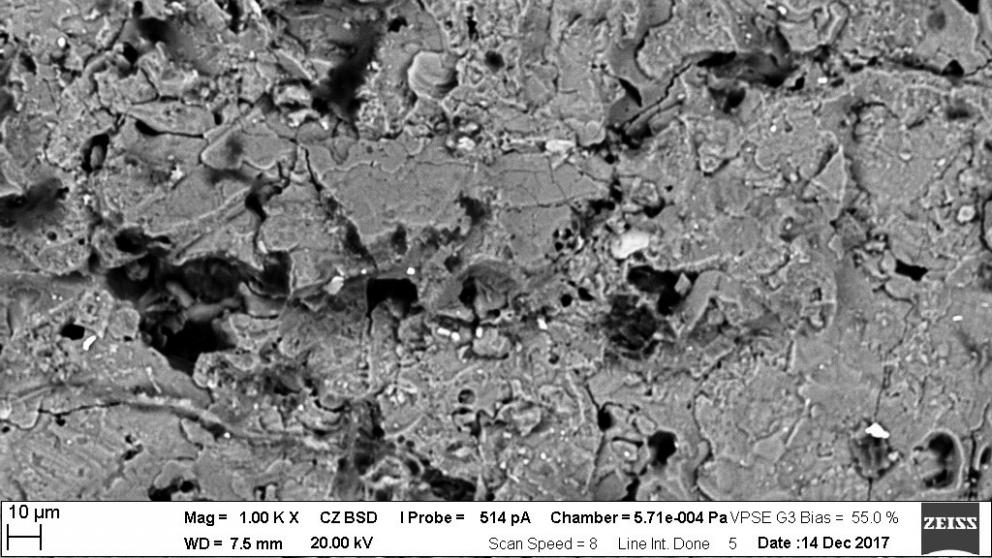

Zkouška opotřebením za mokra (SAR) poskytuje následující výsledky: Ztráta hmotnosti povlaku CST 15,2 ± 0,4 g, hmotnostní ztráta povlaku Cr2O3 je 16,9 ± 0,5 g. Odolnost CST povlaku za mokra je lepší než u povlaku Cr2O3, ale rozdíl není tak výrazný jako v případě suchého otěru. Vzhledem k rozdílné geometrii zkoušek, různé rychlosti atd. není přímé srovnání těchto dvou zkoušek relevantní. Výsledky však ukazují, že povlak Cr2O3 je citlivější na zahřívání indukované lokálním třením, což je mnohem důležitější při testu DSRW. Na druhé straně má povlak CST lepší mezilamelární kvalitu kontaktu a vykazuje při zkouškách pružnosti poloplastické chování. Na površích WSP jsou patrné stopy opotřebení spolu s odhalenou vnitřní pórovitostí, viz obrázek 5. Mechanismus opotřebení naznačuje odstranění materiálu v kusech o velikosti lamel. Odstranění materiálu odlupováním lamel je proto u WSP větší co do objemu než u GSP kvůli větším lamelám.

Po zkoušce SAR měl povlak odolnější vůči opotřebení (CST) vyšší drsnost povrchu Ra. To ukazuje, že opotřebení uvolňuje velké fragmenty materiálu, ale méně často, zatímco v případě Cr2O3 je materiál příliš křehký a došlo k jeho značné povrchové fragmentaci.

Podle křivek tepelné roztažnosti byla hodnota CTE, v teplotním rozmezí 20 až 1 000 °C, rovna 7,5×10-6 /K (u obou nástřiků stejná), což se poměrně blíží hodnotě uvedené v literatuře: 7,4×10-6/K [5]. Tepelná difuzivita a vodivost byly měřeny metodou Xe záblesku. Výsledky měření uvádí tabulka 3.

Tabulka 3. Tepelná difuzivita a tepelná vodivost nástřiků Cr2O3 a Cr2O3-5SiO2-3TiO2 měřená na nerez oceli.

| Materiál | Tepelná difuzivita [cm2/s] | Sm. odch. | Tepelná vodivost [W/mK] | Sm. odch. |

| Cr2O3 | 0,00849 | 0,00043 | 2,82 | 0,16 |

| Cr2O3+5SiO2+3TiO2 | 0,00761 | 0,00043 | 2,38 | 0,15 |

Čtyřbodová měření ohybu se prováděla na povlacích na substrátech z Ti slitiny. Hodnoty představují průměry ze stabilní hysterezní smyčky mezi 0 a 0,2 % střední namáhané vrstvy. Výsledky těchto měření uvádí tabulka 4. Povlak CST měl o 34 % vyšší elastický modul ve srovnání s čistým povlakem Cr2O3.

Tabulka 4. Elastický modul nástřiků Cr2O3 a Cr2O3-5SiO2-3TiO2 na Ti slitině.

| Materiál | Elastický modul [MPa] | Sm. odch. |

| Cr2O3 | 29 | 3,0 |

| Cr2O3+5SiO2+3TiO2 | 39 | 2,5 |

Analýza ICP po třítýdenním korozním testu prokázala, že se v roztoku H2SO4 nerozpustil žádný Cr a v roztoku NaOH se rozpustilo méně než 2 mg Cr. V dřívějších experimentech byla v kyselých roztocích s nízkými hodnotami pH pozorována rozpustnost nástřiku Cr2O3. Rozpouštění Cr2O3 se neobjevilo u slabých roztoků, pH 4 [14]. Výsledky jsou prezentovány v tabulce 5, pro CST nebylo měření dosud provedeno.

Tabulka 5. Chemická ICP-analýza nástřiku Cr2O3 v H2SO4 a v NaOH při 100 °C.

| Doba expozice [dny] | H2SO4 – Cr [ppm] | NaOH – Cr [ppm] |

| 0 | 0 | 0 |

| 1 | 0 | 0 |

| 3 | 0 | 0,6 |

| 7 | 0 | 1,1 |

| 14 | 0 | 1,6 |

| 28 | 0 | 2,0 |

Závěry

Stříkatelnost CST, tj.Cr2O3-5SiO2-3TiO2, materiálů byla lepší než Cr2O3 - rozklad CST během plazmového stříkání byl nižší a účinnost plazmového stříkání byla o 15 % vyšší než u Cr2O3, tj. více materiálu bylo uloženo na substrát ve stejném časovém intervalu. Povlak CST měl nižší porozitu než povlak Cr2O3. Odolnost proti otěru v suchém i mokrém testu CST povlaku byla podstatně lepší než odolnost Cr2O3 povlaku. Povlaky Cr2O3 měly přibližně o 20 % vyšší hodnoty mikrotvrdosti než povlaky CST, ale povlak CST měl o 34 % vyšší elastický modul. Tepelné vlastnosti obou materiálů jsou podobné.

Pavel Ctibor, Marek Janata

Oddělení materiálového inženýrství,

Ústav fyziky plazmatu AVČR, v.v.i.

Poděkování:

Tento výzkum byl podpořen Ministerstvem průmyslu a obchodu ČR v rámci projektu č. FV 30058 – „Vývoj Kulového kohoutu Top Entry - KK8TE“. Autoři by také rádi poděkovali prof. Petri Vuoristovi a jeho spolupracovníkům z Tampere University of Technology, Finsko, za poskytnuté výsledky několika měřicích technik.

Literatura

[1] H.G. Schütz, T. Gössmann, D. Stölver, H.P. Buchkremer, D. Jäger, Mater. Manuf. Process. 6 (1991) 649–669.

[2] X.-Y. Gu, Z. Kong, in: S. Blum-Sandmeier, H. Eschnauer, P. Huber, A. Nicoll (Eds.), 2nd Plasma-Technik-Symposium, Vol. 1, Plasma-Technik AG, Wohlen, Switzerland, 1991: str. 181–186.

[3] H. Qiao, Y. Zhang, C. Ding, A.R. Nicoll, tamtéž, str. 109–113.

[4] C.S. Richard, L. J., G. Béranger, F. Decomps, Study of Cr2O3 coatings Part I: Microstructures and modulus, J. Therm. Spray Technol. 4 (1995) 342–346. doi:10.1007/BF02648633.

[5] L. Pawlowski, The Science and Engineering of Thermal Spray Coatings, John Wiley, England, 2008.

[6] D.R. Lide, ed., CRC Handbook of chemistry and physics, 72th Editi, CRC Press Inc., Boca Raton.

[7] P. Chraska, M. Hrabovsky, in: C. Berndt (Ed.), Proc. ITSC’92, ASM International, Orlando, FL, USA, 1992: str. 81–85.

[8] S.-H. Leigh, C.C. Berndt, S. Sampath, H. Herman, in: C.C. Berndt (Ed.), Therm. Spray Pract. Solut. Eng. Probl., ASM International, Cincinnati, OH, USA, 1996: str. 835–840.

[9] K. Neufuss, P. Chráska, B. Kolman, S. Sampath, Z. Trávnícek, J. Therm. Spray Technol. 6 (1997) 434–438.

[10] Standard Test Method for Determination of Slurry Abrasivity (Miller Number) and Slurry Abrasion Response of Materials (SAR Number), ASTM G75-95, ASTM Int. USA.

[11] V. Harok, K. Neufuss, Elastic and inelastic effects in compression in plasma-sprayed

ceramic coatings, J. Therm. Spray Technol. 10 (2001) 126–132.

[12] A. Rudajevova, Mater. Res. Bull. 26 (1991) 1363–1369.

[13] E. Leivo, M. Vippola, P. Sorsa, P. Vuoristo, T. Mäntylä, J. Therm. Spray Technol. 6 (1997) 205–210.

[14] E. Kumpulainen, M. Vippola, K. Niemi, P. Sorsa, P. Vuoristo, T. Mäntylä, in: C.C. Berndt, S. Sampath (Eds.), Adv. Therm. Spray Sci. Technol. Proc. 8th Natl. Therm. Spray Conf. 11-15 Sept. 1995, Houston, Texas, ASM International, Materials Park, OH, USA, 1995: str. 579–582.

Povrch Cr2O3 po SAR testu

Povrch Cr2O3 po SAR testu