Technologie žárového nástřiku zajišťují ochranu povrchu součástí proti působení okolního prostředí i umožňují renovovat povrchy již opotřebené, jejich využití v oblasti jaderných a klasických elektráren, a to v rámci řešení projektu Národní Centrum Energetiky. Výzkum byl zaměřen na vývoj a testování funkčních vlastností vhodných materiálů povlaků a technologií nástřiku pro konkrétní aplikace. Pozornost byla zaměřena zejména na vývoj ochrany a renovaci povrchu kotlových těles a na preventivní nástřik kořenové oblasti heterogenních svarů. Pro nástřik nedemontovatelných částí kotlových těles byla zvolena mobilní technologie nástřiku elektrickým obloukem, pro nástřik vnitřního průměru kořene heterogenního svaru moderní technologie nástřiku za studena. Vyvinutý a optimalizovaný postup žárového nástřiku a různé materiálové kombinace byly ověřeny nástřikem reálných komponent.

Úvod

Žárově stříkané povlaky představují skupinu technologií, umožňujících nanášet materiál ve formě povlaku na předem připravený povrch součásti. Cílem depozice je zpravidla vytvoření funkčního povlaku se specifickými vlastnostmi, nejčastěji s vysokou odolností proti opotřebení nebo korozi, za účelem zvýšení životnosti povlakovaných dílů. Doplnění chybějícího materiálu technologiemi žárového nástřiku však může být použito také k renovaci již opotřebovaných nebo zkorodovaných součástí. V oblasti energetiky nalézají své uplatnění oba přístupy – nástřik funkčních vrstev při prvovýrobě, jakož i renovace již opotřebovaných komponent, které jsou součástí větších celků energetických zařízení. Demontáž a přeprava takových komponent na specializované pracoviště často není jednoduše realizovatelná. Pro tyto komponenty je možné použít mobilní technologická zařízení, umožňující nástřik přímo na místě. Kromě požadavku na mobilitu je v případě renovací opotřebených dílů často nutné doplnit materiál v tloušťce, která místy překračuje obvykle doporučované tloušťky pro žárový nástřik. Obě podmínky – potenciální mobilita a schopnost nástřiku povlaků v tloušťce přesahující 1 mm splňují dvě technologie žárového nástřiku – nástřik elektrickým obloukem (TWAS) a vysokorychlostní nástřik za studena (Cold Spray; CS). Potenciál technologií byl ověřen pomocí rozsáhlého experimentálního programu navrženého v rámci projektu TA ČR Národní centrum pro energetiku.

Technologie nástřiku TWAS je univerzální a levná technologie určena pro depozici zejména kovových povlaků [1]. Vysoká efektivita a rychlost depozice je klíčovou výhodou pro nástřik velkých ploch. Princip technologie je následující: přídavný materiál ve formě drátu je podáván do nástřikového zařízení, kde je mezi špičkami drátu zapálen elektrický oblouk. Materiál na špičkách drátu je kontinuálně taven a plynem (obvykle tlakovým vzduchem) je unášen a urychlen směrem k povrchu povlakované součásti, na kterém po dopadu rychle tuhne. Během letu materiálu atmosférou dochází obvykle k oxidaci povrchu roztavených kapek kovu. Po dopadu na substrát se vzniklé oxidické obálky stávají součástí mikrostruktury povlaku. Přítomnost těchto oxidických částic, stejně jako určitá míra pórovitosti a celkově nižší kohezní pevnost je pro povlaky tvořené technologií TWAS typická (obr. 1 a, b). Při vhodné volbě parametrů a materiálu povlaku umožňuje tato technologie vytvářet povlaky o tloušťce až několik nižších jednotek milimetrů.

Jednou z nejmladších z „rodiny“ technologií žárového nástřiku je technologie nástřiku za studena, tzv. Cold Spray. Technologie je založena na využití energie dopadu částic materiálu, které jsou proudem pracovních plynů (Ar, N, He) urychleny až k rychlostem několikanásobně převyšujícím rychlost zvuku [1], [2]. Kovové částice přídavného materiálu jsou před nástřikem pouze zahřáty na teploty pod bodem tavení, aby se zvýšila jejich plasticita. Vysoká kinetická energie dopadajících částic se během nárazu mění na energii potřebnou k deformaci a na tepelnou energii, umožňující vznik lokálního mikrosvaru na hranici podkladového materiálu a mezi jednotlivými částicemi. Výsledný povlak je pak velmi málo pórovitý a homogenní, s vysokou soudržností jednotlivých částic a přilnavostí. Nízká teplota při nástřiku spolu s přítomností inertních plynů v proudu částic způsobuje, že povlak neobsahuje oxidy (obr. 1 c, d). Díky tlakovému napětí v povlaku neexistují ani žádné limity pro tloušťku nanesených vrstev.

S ohledem na potřeby zamýšlených aplikací byly pro nástřik zkušebních vzorků zvoleny materiály na bázi Fe a Ni. Výběr konkrétního složení byl motivován především snahou zajistit dostatečnou erozní odolnost a vysokou odolnost proti korozi i v korozně agresivním prostředí spalovacích kotlů [3], [4]. Nástřik vzorků TWAS byl realizován na pracovišti Výzkumného a zkušebního ústavu v Plzni, nástřik technologií Cold Spray byl zajištěn společností Impact Innovations GmbH. Experimentální program byl navržen tak, aby porovnal odolnost proti abrazivnímu, erozivnímu a korozivnímu namáhání a umožnil ověřit realizovatelnost nástřiku v reálných podmínkách i pro součásti, které nejsou demontovatelné. Cílem příspěvku je stručně prezentovat vybrané výsledky, a především výsledky ověření aplikace nástřiků na reálných dílech – v prostředí spalovacího kotle a na vnitřním průměru heterogenního svaru.

Porovnání odolnosti vybraných povlaků

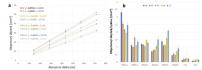

Odolnost proti opotřebení

Mechanická odolnost povlaků byla hodnocena pomocí zkoušky odolnosti proti abrazivnímu opotřebení „Dry Snad-Rubber Wheel“ test v souladu s normou ASTM G-65 a pomocí testu odolnosti proti erozi pevnými částicemi. Abrazivním médiem byl v obou případech Al2O3. Výsledky porovnání jsou patrné z grafů na obr. 2. Nejvyšší odolnosti proti abrazivnímu opotřebení dosáhl povlak TWAS 3 na bázi NiCr s vyšším obsahem uhlíku a povlak TWAS 1 na bázi Fe s vysokým obsahem Cr a uhlíku. Oba povlaky obsahují ve struktuře tvrdé karbidické částice, zodpovědné za vyšší odolnost proti abrazivnímu opotřebení. Oproti tomu u povlaků NiCr deponovaných pomocí technologie Cold Spray byla naměřena nejvyšší rychlost opotřebení. Toto pozorování neodpovídá očekávání a bude předmětem dalšího testování.

Výsledky hodnocení odolnosti proti eroznímu opotřebení však naopak ukazují na výrazně vyšší odolnost povlaků nanášených pomocí Cold Spray technologie. Zde se projevil pozitivně vliv menší zrnitosti výchozího prášku, použitý pro nástřik povlaku označeného CS 2. Ze skupiny povlaků nanášených technologií TWAS dosáhl nejlepší odolnosti povlak TWAS 6 na bázi NiCr se zvýšeným obsahem Ti, naopak, tvrdý a křehký povlak TWAS 1 měl nejvyšší průměrné objemové úbytky, zejména při kolmém dopadu erozního média.

Odolnost proti korozi

Odolnost proti korozi byla hodnocena pomocí korozní zkoušky v solné mlze a za použití testu vysokoteplotní koroze v agresivním prostředí roztavených solí Na2SO4 80% Fe2(SO4)3. Zatímco test koroze v solné mlze demonstruje především schopnost povlaku chránit podkladový materiál před kontaktem s korozním prostředím (existence otevřené pórovitosti napříč povlakem), je zkouška vysokoteplotní koroze v agresivních solích zaměřena zejména na korozní odolnost samotného materiálu povlaku.

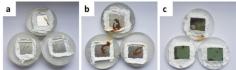

Výsledky testování koroze v solné mlze (v souladu s ČSN EN ISO 9227) potvrdily schopnost povlaků NiCr nanášených pomocí Cold Spray technologie izolovat podklad od působení vnějšího prostředí. Na vzorcích deponovaných touto technologií nejsou patrné žádné stopy po korozních produktech (obr. 3a). V případě povlaku NiCrTi, nanášeného technologií TWAS, byly na všech třech vzorcích pozorovány korozní produkty, pocházející z koroze podkladového materiálu (obr. 3b). Zde je však patrné, že k průniku došlo pouze lokálně – většina povrchu kryje podklad dostatečně. Pro zvýšení těsnící schopnosti povlaku byla navržena kombinace dvou typů materiálů povlaku na bázi Ni nanesených pomocí technologie TWAS a protikorozního nátěru s obsahem keramické sušiny. Tato multivrstva efektivně zamezila kontaktu prostředí s podkladem (obr. 3c).

Porovnání odolnosti hodnocených povlaků proti vysokoteplotní korozi v korozně-agresivním prostředí Na2SO4 – 80% Fe2(SO4)3 (ohřev: 690°C/1 hod; chlazení: do pokojové teploty/vzduch; počet cyklů: 50) je uvedeno na obr. 4.

Na základě provedených testů je zřejmé, že všechny použité povlaky výrazně snížily rychlost koroze v porovnání s neošetřeným povrchem oceli tř. 15. Všechny povlaky na bázi NiCr poskytují v daném prostředí dostatečnou ochranu. U povlaků na bázi Fe závisí výrazně na množství obsaženého Cr. Povlak TWAS 2 s vyšší rychlostí nárůstu korozních produktů, obsahuje 18% hm. Cr, zatímco odolnější TWAS 1 obsahuje 28 % hm.

Aplikace povlaků na reálné komponenty

Nástřik vnitřního povrchu spalovací komory kotle uhelné elektrárny

Na základě výsledků laboratorních testů a dostupného know-how byly zvoleny materiály povlaků pro TWAS nástřik v reálném prostředí spalovací komory kotle K21 v uhelné elektrárně Tušimice II. Několik typů nástřiku bylo provedeno na vybrané plochy výsypky a v prostorách sušek (prostředí redukční atmosféry). Povrch podkladu byl před nástřikem povlaků očištěn a zdrsněn tryskáním (klíčové pro finální kvalitu povlaku), po nástřiku byl povlak opatřen ochranným keramickým nátěrem (obr. 5 a, b). Tloušťka povlaků byla na definovaných místech změřena pomocí tloušťkoměru. Revize stavu povlaků byla provedena po ročním provozu kotle.

Vizuální kontrola i kontrola tlouštěk povlaků ukázala na rozdílné způsoby namáhání v různých místech výsypky a sušek. Erozní opotřebení vedoucí k úbytku materiálu povlaku je kombinováno s korozním působením nánosů a usazenin produktů spalování. Ze samotného měření tloušťky zbylého povlaku tloušťkoměrem proto nelze přesně stanovit míru degradace jednotlivých povlaků. Celkový trend měření tlouštěk však naznačuje, že u povlaků na bázi Fe došlo převážně k nárůstu tloušťky povlaků způsobené pravděpodobně převažujícím vlivem koroze, zatímco u povlaků na bázi Ni, jejichž korozní odolnost je vyšší, převažoval vliv erozního opotřebení, vedoucí k celkovému snížení měřené tloušťky povlaků. Všechny testované povlaky však prokázaly v podmínkách reálného provozu kotle po roce dostatečnou odolnost, nebyly zaznamenány stopy významné degradace či delaminace povlaků.

Nástřik vnitřního průměru heterogenního svaru

Pro ověření kvality nástřiku technologií Cold Spray na vnitřním průměru 89 mm byly připraveny 3 vzorky heterogenního svaru (základní materiál 1: nerezová ocel 1.4541; základní materiál 2: P265GH). Nástřik byl realizován pomocí trysky, umožňující depozici povlaku do vnitřních průměrů. Povlak byl umístěn tak, aby z obou stran přesahoval oblast svaru o cca 50 mm (obr. 6). Mikrostruktura povlaku NiCr, naneseného pomocí trysky pro nástřik vnitřních průměrů (obr. 6 f), je v porovnání s mikrostrukturou povlaku naneseného na vnější průměr (obr. 1 c, d) významně pórovitější. Tomu odpovídá i nižší naměřené mikrotvrdost (cca 360 HV0.3 vs 420 HV0.3). Schopnost povlaku zabránit průniku vnějšího prostředí k podkladovému materiálu, stejně jako odolnost proti změnám teploty a mechanickému zatěžování svaru je předmětem dalšího výzkumu.

Závěr

V průběhu řešení projektu byly získány výsledky, potvrzující využitelnost technologií žárově stříkaných povlaků k renovacím a zvýšení životnosti vybraných komponent energetických zařízení. Pro ochranu vnitřních povrchů spalovacích kotlů uhelných elektráren byl navržen multivrstvý povlak, vhodný k aplikaci zejména na membránové stěny výparníku v oblasti spalovací komory kotle s výrazně redukční atmosférou. Toto řešení bylo v praxi ověřeno nástřikem referenčních ploch kotle K21 ETU II. Technologie nástřiku Cold Spray prokázala svoji schopnost nanášet povlaky s vysokou odolností proti koroznímu i eroznímu zatěžování a je potenciálně vhodným řešením ochrany heterogenních svarů proti korozi. Je však zřejmé, že mikrostruktura povlaku naneseného na vnitřní průměr je odlišná od povlaků nanesených standardní tryskou. Kvalitu povlaku na vnitřním průměru je nutné podrobit dalšímu hodnocení s ohledem na požadavky aplikace.

Poděkování

Prezentované výsledky byly získány v průběhu řešení projektu TA ČR TN01000007 Národní centrum pro energetiku.

Šárka Houdková, Zdeněk Česánek a Petra Šulcová

Výzkumný a zkušební ústav Plzeň s.r.o.

Literatura

[1] Pawlowski, L. (2008): The Science and Engineering of Thermal Spray Coatings, Second Edition. John Wiley & Sons Inc. ISBN 9780471490494

[2] Yin, S., Cavaliere, P., Aldwell, B., Jenkins, R., Liao, H., Li, W., Lupoi, R. (2018): Cold spray additive manufacturing and repair. Fundamentals and applications. Additive Manufacturing, Vol. 21, pp. 628-650. ISSN 2214-8604

[3] Sidhu, H.S., Sidhu, B.S., Prakash, S. (2006): Comparative characteristic and erosion behavior of NiCr coatings deposited by various high-velocity oxyfuel spray processes. Journal of Materials Engineering and Performance, Vol. 15, pp. 699-704. ISSN 1059-9495

[4] Pokhmurski, V., Student, M., Gvozdeckii, V., Stypnutskyy, T., Student, O., Wielage, B., Pokhmurska, H. (2013): Arc-Sprayed Iron-Based Coatings for Erosion-Corrosion Protection of Boiler Tubes at Elevated Temperatures. Journal of Thermal Spray Technology, Vol. 22, pp. 808–819. ISSN 1059-9630

Ilustrační foto (zdroj: Pixabay.com)

Ilustrační foto (zdroj: Pixabay.com)