V příspěvku je uvedeno: (i) proč je potřeba používat povlaky v kotlích, před čím chrání, identifikace opotřebení, (ii) vliv paliva a procesu spalování, (iii) druhy povlaků, technologie nanášení, životnost a (iv) praktické zkušenosti.

Úvod

Teplosměnné plochy kotlů se používají jako ochrana před opotřebením – erozí, abrazí a korozí. V minulosti se používaly povlaky proti korozi pro kotle spalující odpad. S nástupem fluidních kotlů se začala řešit eroze, zejména v místech hran: přechodem mezi vyzdívkou a membránovou stěnou, v okolí okna k cyklónu apod. Nástup biomasy přinesl nutnost řešit korozi a také kombinaci koroze s erozí.

V práškových kotlích na uhlí nebyl problém s korozními úbytky, ale to se změnilo s nástupem snižování emisí a se změnou spalovacích poměrů v kotli. I v nich může docházet k výrazným korozním úbytkům a tím také k nutnosti použití povlaků, které zabraňují nebo snižují rychlost koroze povrchu teplosměnných ploch.

Vliv paliva a procesu spalování

Každá trubka v kotli je „studená past“ pro kondenzaci solí. Existuje vliv paliva (uhlí, biomasa, alternativní paliva případně směs uhlí + biomasa nebo uhlí + TAP), vliv teploty (nejen teplota spalovacího procesu, ale také teplota páry případně vody = výsledná teplota na povrchu trubky) a v neposlední řadě vliv spalovacího procesu (množství spalovacího vzduchu).

V souvislosti se snižováním emisí NOx se používá v kotli redukční atmosféra. Pokud je parciální tlak kyslíku příliš nízký, na nízkolegovaných ocelích se netvoří ochranný povlak oxidů. Vzniká vysokoteplotní koroze. Je potřeba použít materiály, jejichž oxidická vrstva odolává redukční atmosféře. Materiál obsahující vysoké množství chromu by se nejen špatně zpracovával, ale byl by také finančně nákladný. Z těchto důvodů se používá ve formě povlaku (návar, nástřik).

Základní rozdělení povlaků je podle:

- Podle skupiny materiálu: kovové povlaky a keramické povlaky.

- Podle technologie nanášení: žárové nástřiky za studena, žárové nástřiky za tepla a navařované povlaky.

Žárové nástřiky za studena (nedochází k ohřevu základního materiálu)

- Žárový nástřik za studena elektrickým obloukem,

- žárový nástřik za studena plamenem,

- žárový nástřik za studena HVOF.

Žárové nástřiky za tepla (dochází ohřevu základního materiálu)

- Žárový nástřik s přetavením.

Navařované povlaky (dochází k ohřevu základního materiálu a promísení materiálů povlaku a základního materiálu)

- Navařování technologií MIG, případně CMT,

- navařování laserem (možnost navařovat membránové stěny a trubky).

Keramické povlaky

Keramické povlaky lze aplikovat plazmou, případně se používá vodní suspense, která se aplikuje na aktivovaný povrch trubek. Hlavním účelem povlaků je zamezení nálepům, zvýšení účinnosti kotle a ochrana před erozí.

Životnost povlaků je závislá na provozních podmínkách a prostředí. Správně zvolený povlak provozovaný za správných podmínek má životnost mnoho let, povlak v nevhodném prostředí nebo provozovaný s nesprávnými parametry může být zničen během několika měsíců.

Praktické zkušenosti

1. Aby měl povlak význam a plnil svoji funkci, je potřeba správně identifikovat druh opotřebení a mechanismus, jakým vzniká poškození. Příklad: Práškový kotel na lignit, na praporku vznikají vyerodované kavity, ale uživatel se domníval, že se jedná o korozi, protože uhlí má vysoký obsah síry.

Mechanismus poškození se ukázal úplně jiný – v rozích dochází k pádu nálepů a bodovému poškození nálepů, které jsou popílkem vyleštěny. V místě poškození nálepů dochází k erozi popílkem. Řešením je použití nástřiku nanoslitinou, která je tvrdší než nálepy – erozní účinek popílku se pak projevuje na vrstvě nálepů, která je v místě poškození erodována.

2. V poslední době se setkáváme s korozí, které je špatně identifikována. Nepracuje se se skutečností, že ke korozi dochází pod úsadami – kde vznikají nízkotavitelné soli – během provozu kotle. Ukázka ze zprávy je na obr. 14.

Autor zprávy, ze které je citováno v tomto příspěvku, předpokládá, že pokud by kotel nebyl odstavován, nedocházelo by k navlhnutí popílku a ke korozi trubek. Vzhledem ke skutečnosti, že se jedná o spalování biomasy, je potřeba věnovat pozornost palivu a procesu spalování. Řešením tohoto problému je použití přetaveného povlaku nebo inconelového návaru. Základem je však správná identifikace problému.

3. Při aplikaci povlaků je snaha se chovat ekonomicky – nanést povlak jen na místa, ve kterých má funkční význam. Příkladem je nástřik práškového kotle – k erozi dochází jen v místě styku ploch, po kterých stéká popílek. Protierozní nástřik je aplikován pouze, kde je to nutné.

4. Řešení vysokoteplotní koroze povlakem z NiCrTi slitiny.

David Braha

Castolin spol. s r.o.

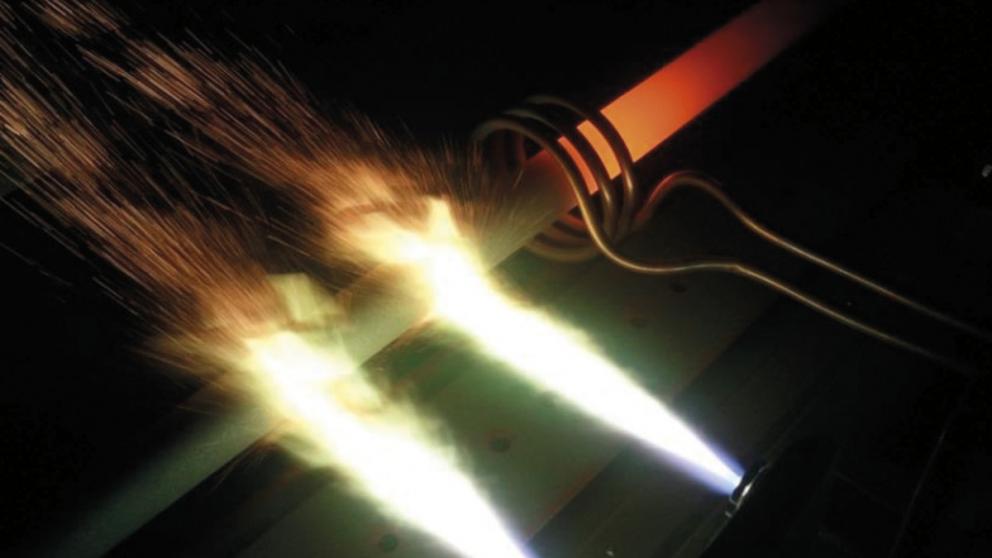

Nástřik plamenem s přetavením. Pro trubky přehříváků, membránové stěny v omezeném rozsahu (foto: Castolin)

Nástřik plamenem s přetavením. Pro trubky přehříváků, membránové stěny v omezeném rozsahu (foto: Castolin)