Příspěvek popisuje čtyři metodiky připravované v rámci Národního centra pro energetiku. Metodiky reagují na aktuální potřebu optimalizovat a zacílit náklady do diagnostiky a údržby pro disponibilitu na stanovené úrovni provozovatele. Hlavním cílem je poskytnout nástroje pro podporu dosažení dlouhodobé disponibility výrobních bloků klasických elektráren. Dílčí cíle zahrnují 1) klasifikaci zařízení výrobních bloků z hlediska kritičnosti, 2) identifikaci kritických zařízení, 3) stanovení kritických degradačních mechanismů vedoucích k poruchám s velkým dopadem na provoz bloků s využitím analýzy možného výskytu a vlivu vad FMEA (Failure Mode and Effects Analysis) a 4) úpravu nastavení systémů diagnostiky a údržby. Metodiky se opírají o analytické postupy pro řízení spolehlivosti, rizik a životnosti s využitím provozních dat.

Úvod

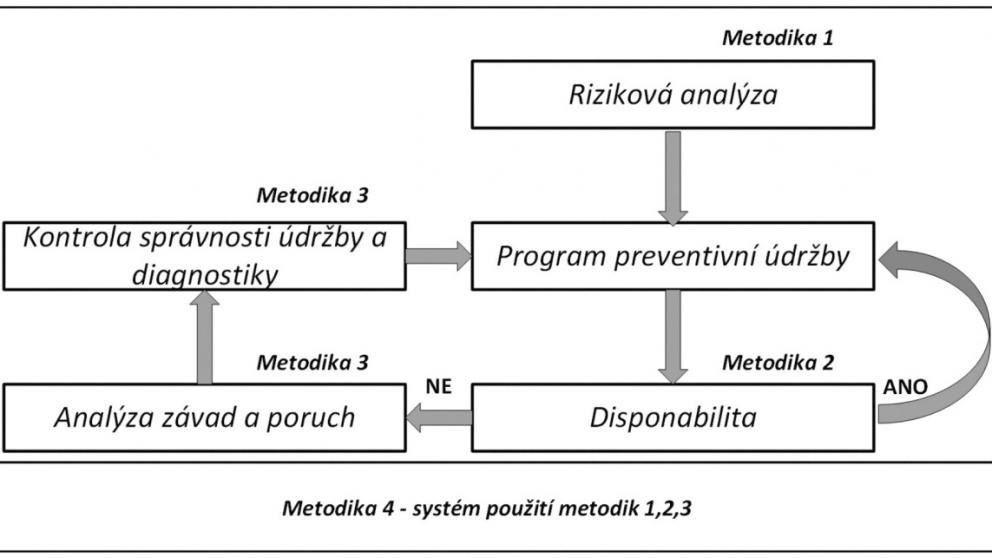

Metodiky reagují na aktuální potřebu provozovatelů bloků klasických elektráren a tepláren optimalizovat plánování preventivní a prediktivní údržby. Čtyři metodiky [1-4] poskytují analytické postupy pro hodnocení technického stavu výrobních zařízení ve střednědobém horizontu třech až pěti let. Uplatnění metodik v praxi vytváří předpoklady pro optimalizaci programů údržby (systémů diagnostiky a údržby – PÚ) a řízení provozní spolehlivosti na základě hodnocení a řízení rizik. Metodiky se používají společně - obr. 1 ukazuje algoritmus jejich použití.

Metodiky jsou určeny především pro hodnocení zařízení výrobních bloků klasických elektráren v režimu base load; pro aplikace v dalších průmyslových odvětvích může být potřebné je příslušně upravit.

Metodiky vycházejí z norem ČSN EN a ČSN ISO, dalších mezinárodních normativních dokumentů (především EPRI, Electric Power Research Institute), podnikových norem ČEZ, a. s. a z poznatků publikovaných v odborné literatuře.

Metodika analýzy rizik pro stanovení kritičnosti zařízení výrobních bloků elektráren (metodika 1 - M1)

Metodika M1 poskytuje postup pro stanovení kritičnosti zařízení výrobních bloků klasických elektráren na základě analýzy rizik. Zohledňují se ekonomické dopady (neplánované odstávky, náklady na opravy nebo výměnu, škody na dalším majetku), sociální (bezpečnost zaměstnanců – možnost vzniku lehkého / vážného / smrtelného zranění) a dopady na životní prostředí (včetně nákladů na odstranění následků havárie).

M1 uvádí požadavky na vstupní data pro hodnocení kritičnosti a způsob jejich získání. Stanovení kritičnosti obvykle vychází ze zjednodušeného postupu zohledňujícího dopady poruchy zařízení podle podnikové normy ČEZ, a. s. [5] – viz obr. 2.

Dopady jsou klasifikovány do pěti tříd (1 – nejpříznivější, 5 – nejhorší) a zařízení rozdělena do třech kategorií (kategorie 1 – nejkritičtější zařízení) [1].

V podrobnějším postupu podle zásad hodnocení rizik se uvažuje také poruchovost zařízení. Postup se zaměřuje na dominantní ekonomické ztráty (dopady na disponibilitu a další ekonomické ztráty) a vyhýbá se tak multikriteriálnímu hodnocení. Výsledky hodnocení jsou proto jednoznačně interpretovatelné, srozumitelné a přímo využitelné při hodnocení efektivity změn diagnostiky a údržby. Dopady na bezpečnost osob a dopady na životní prostředí se v případě potřeby analyzují odděleně. Způsob hodnocení rizik je ilustrován v tab. 1.

Doporučuje se stanovení kritičnosti zařízení pravidelně opakovat s ohledem na možnost změny ekonomických podmínek, dostupnost nových technických informací a nové zkušenosti s provozem zařízení. Ve výjimečných případech, které zjednodušený ani podrobnější postup věrohodně nepostihují (například porucha způsobí odstávku delší než tři měsíce nebo další ekonomické ztráty přesahují 90 mil. Kč, nebo vede k významným dopadům na bezpečnost osob nebo významným dopadům na životní prostředí), se doporučuje provést detailní analýzu rizik s využitím pravděpodobnostního rozboru.

Metodika rozdělení zařízení výrobních bloků elektráren pro řízení životnosti a modifikaci (M2)

Zařízení seřazená podle kritičnosti podle M1 je možné podle M2 rozdělit na:

- zařízení, u kterých je možné ponechat současné nastavení PÚ a není nutné provádět modifikaci zařízení,

- zařízení, u kterých je potřebné aplikovat metodiku pro hodnocení kritičnosti poruch zařízení M3 [2].

M2 určuje vhodné indikátory k posouzení stavu a výkonnosti konkrétního zařízení. Jako klíčový indikátor se uvažuje disponibilita zařízení a dále poruchovost zařízení a technickoekonomické normativy (TENy). Pokud je alespoň jeden z těchto parametrů ve stavu C a horším (A – nejlepší, E – nejhorší), zařízení je podrobeno analýze FMEA. Obr. 3 ukazuje algoritmus rozdělení zařízení. M2 dále uvádí požadavky na získání vstupních dat, hodnocení trendů a stanovení cílové hodnoty klíčových indikátorů.

Hodnocení kritičnosti poruch zařízení výrobních bloků elektráren (M3)

Uplatnění M3 napomáhá k:

- identifikaci kritických míst a degradačních mechanismů v technologických systémech a zařízeních,

- zvýšení spolehlivosti výrobních bloků elektráren prostřednictvím cíleného monitorování s včasným zásahem do údržby,

- optimalizaci programu údržby PÚ za daných podmínek.

M3 se opírá o hodnocení rizik (očekávané doby na korektivní opravy poruchy během referenční doby) a účinnosti současného PÚ. Druhý indikátor zohledňuje:

- schopnost současného PÚ odhalit rozvíjející se degradační mechanismus a zamezit vzniku poruchy,

- možnosti změny PÚ s ohledem na současné technické a ekonomické možnosti a časovou náročnost zavedení nového PÚ.

Odhad účinnosti PÚ může například ovlivnit počet měření s ohledem na sledovanou délku nebo plochu, frekvence měření, počet měření v jednom místě (například u nedestruktivních metod), kombinace různých metod, možnosti, že se sleduje nesprávný technický parametr nebo nesprávné kritické místo zařízení nebo jeho komponenty atd. Tab. 2 uvádí příklad hodnocení potřeby změny PÚ.

Metodika predikce technického stavu a optimalizace rozhodování o údržbě (M4)

Metodika M4 poskytuje rámec pro použití M1-M3 (obr. 4) a zpětnou vazbu ohledně nastavení PÚ. V případě podezření na špatné nastavení PÚ uvádí možnosti pro zlepšení stavu s ohledem na naléhavost opravy (zvýšení frekvence sběru dat a zvýšení počtu měření v jednom okamžiku, využití pokročilejších metod diagnostiky, preventivní údržba apod.).

Shrnutí

Čtyři metodiky připravované v rámci Národního centra pro energetiku reagují na aktuální potřebu optimalizovat náklady na diagnostiku a údržbu zařízení výrobních bloků. Metodiky usnadňují:

- klasifikovat zařízení z hlediska kritičnosti,

- identifikovat kritická zařízení konkrétního bloku,

- určit kritické degradační mechanismy,

- upravit nastavení systémů diagnostiky a údržby (programů údržby PÚ).

Ukazuje se, že kritičnost zařízení je možné zjednodušeně hodnotit na základě dopadů poruchy. V podrobnějším postupu se pak přihlíží i k poruchovosti – zde se doporučuje uvažovat dominantní ekonomické dopady a vyhnout se multikriteriálnímu hodnocení (dopady na bezpečnost osob a na životní prostředí se v případě potřeby analyzují odděleně). Klíčovým indikátorem pro řízení spolehlivosti je disponibilita zařízení. Při hodnocení potřeby změny PÚ se doporučuje zohlednit rizika související s uvažovaným typem poruchy, schopnost PÚ odhalit rozvíjející degradační mechanismus a dostupnost zlepšení PÚ.

Poděkování

Příspěvek byl zpracován v rámci řešení Národního centra pro energetiku TN010000007, Segmentu 1, PB1.16. Vývoj nástrojů predikce technického stavu zařízení elektráren a tepláren podporovaného Technologickou agenturou České republiky.

Jana Marková, Jan Mlčoch, Miroslav Sýkora

Kloknerův ústav, České vysoké učení technické v Praze

Kamil Prešl

ČEZ, a. s.

Klára Šťastná

ÚAM Brno, s.r.o.

Literatura

[1] Marková, J., Sýkora, M., Mlčoch, J., Prešl, K., Šťastná, K. (2020): Metodika analýzy rizik pro stanovení kritičnosti zařízení výrobních bloků elektráren. Návrh metodiky připravený k certifikaci, ČVUT v Praze, ČEZ, a. s., ÚAM Brno, s.r.o.

[2] Marková, J., Sýkora, M., Mlčoch, J., Prešl, K., Šťastná, K. (2020): Metodika rozdělení zařízení výrobních bloků elektráren pro řízení životnosti a modifikaci. Návrh metodiky připravený k certifikaci, ČVUT v Praze, ČEZ, a. s., ÚAM Brno, s.r.o.

[3] Marková, J., Sýkora, M., Mlčoch, J., Prešl, K., Šťastná, K. (2020): Hodnocení kritičnosti poruch zařízení výrobních bloků elektráren. Návrh metodiky připravený k certifikaci, ČVUT v Praze, ČEZ, a. s., ÚAM Brno, s.r.o.

[4] Marková, J., Sýkora, M., Mlčoch, J., Prešl, K., Šťastná, K. (2020): Metodika predikce technického stavu a optimalizace rozhodování o údržbě. Návrh metodiky připravený k certifikaci, ČVUT v Praze, ČEZ, a. s., ÚAM Brno, s.r.o.

[5] ČEZ, a. s. (2019): Řízení rizik v divizi klasická energetika. Podniková norma, SKČ_ME_0235r00, ČEZ, a. s.

Obr. 1 – Algoritmus použití metodik

Obr. 1 – Algoritmus použití metodik