V roce 2014 byly do reaktoru na prvním bloku jaderné Elektrárny (JE) Temelín v rámci společného projektu ČEZ, ALVEL a TVEL zavezeny materiálové klastry, tzv. MCA, s cílem získat informace o závislosti mikrostruktury a radiačního růstu pokročilých Zr slitin určených pro pokrytí paliva na obdržené fluenci. Povlakové trubky použité jako ampule pro ozařování uvedených vzorků byly použity pro realizaci společností ALVEL navrženého svědečného programu palivového pokrytí, tj. zjištění mechanických vlastností a mikrostruktury slitiny E110 používané pro pokrytí palivového proutku a ozářené v podmínkách reálného energetického reaktoru. Předložený článek popisuje použité metodiky a motivaci provedených testů a analýz důležitých pro získání dat o chování pokrytí paliva.

MOTIVACE K PROVEDENÍ TESTŮ A ANALÝZ VZORKŮ

V roce 2014 byly v rámci společného projektu ČEZ, ALVEL a TVEL do aktivní zóny reaktoru na prvním bloku JE Temelín zavezeny materiálové klastry (MCA), s cílem získat informace o vývoji mikrostruktury a radiačního růstu pokročilých Zr slitin určených pro pokrytí paliva v závislosti na obdržené fluenci neutronů [1]. Povlakové trubky použité jako ampule pro ozařování vzorků byly použity pro realizaci svědečného programu palivového pokrytí navrženého společností ALVEL. Cílem bylo získat informace o mechanických vlastnostech a mikrostruktuře slitiny E110 používané pro pokrytí palivového proutku a ozářené v podmínkách reálného energetického reaktoru.

Znalost mechanických vlastností materiálu pokrytí paliva je nezbytná k provádění analýz, které slouží jako základ pro stanovování limitů pro bezpečný a spolehlivý provoz a manipulace s jaderným palivem. Řada analýz je prováděna na neozářených vzorcích pokrytí paliva, ovšem některé klíčové parametry, např. anizotropie pokrytí a jeho viskoplastické chování, se s ozářením mění a výsledky získané na neozářeném materiálu nejsou pro výpočetní analýzy ozářeného paliva během provozu nebo skladování použitelné bez pochopení vlivu radiačního poškození.

POUŽITÉ METODIKY TESTOVÁNÍ VZORKŮ

Pro zjištění mechanických vlastností a změn mikrostruktury slitiny E110 v závislosti na ozáření (fluenci neutronů) byly zvoleny různé typy zkoušek a analýz, z nichž je předložený článek zaměřen na následující:

- mechanické zkoušky – tahová zkouška v příčném a podélném směru vzorku za pokojové a zvýšených teplot a vysokoteplotní creepová zkouška,

- hodnocení mikrostruktury pomocí transmisní elektronové mikroskopie a skenovací elektronové mikroskopie.

Následující text je věnován vyvinutým metodikám pro mechanické testování a analýzy mikrostruktury ozářených vzorků pokrytí paliva na pracovišti horkých komor a Centra vysoce citlivých analytických přístrojů společnosti Centrum výzkumu Řež s.r.o.

ZJIŠTĚNÍ MECHANICKÝCH VLASTNOSTÍ

Pro zjištění mechanických vlastností pokrytí paliva je zapotřebí provést tahovou zkoušku za pokojové a zvýšených teplot a creepovou zkoušku za zvýšených teplot. Pro všechny zvolené typy mechanických zkoušek bylo nutné vyvinout metodiky jejich provedení, a to včetně návrhu zkušebních těles (ZT), postupu jejich výroby a provedení mechanických zkoušek včetně návrhu úchytu vzorků ve strojích.

Pro účely zkoušení ozářených vzorků byly metodiky vyvinuty pro použití v horkých komorách, kde jsou manipulace se vzorky prováděny pomocí dálkových manipulátorů [2-4]. Zde je nutné podotknout, že zkušební tělesa jsou poměrně malých rozměrů. Samotný vnější průměr pokrytí paliva je pod 1 cm. Vyrobená zkušební tělesa jsou tedy špatně uchopitelná už pouhou rukou, což si tým vyzkoušel během vývoje metodik na neozářených zkušebních tělesech. Bylo tedy nutné najít způsob, jak efektivně a bezpečně se vzorky pomocí manipulátorů nakládat a jak je založit do zkušebních strojů.

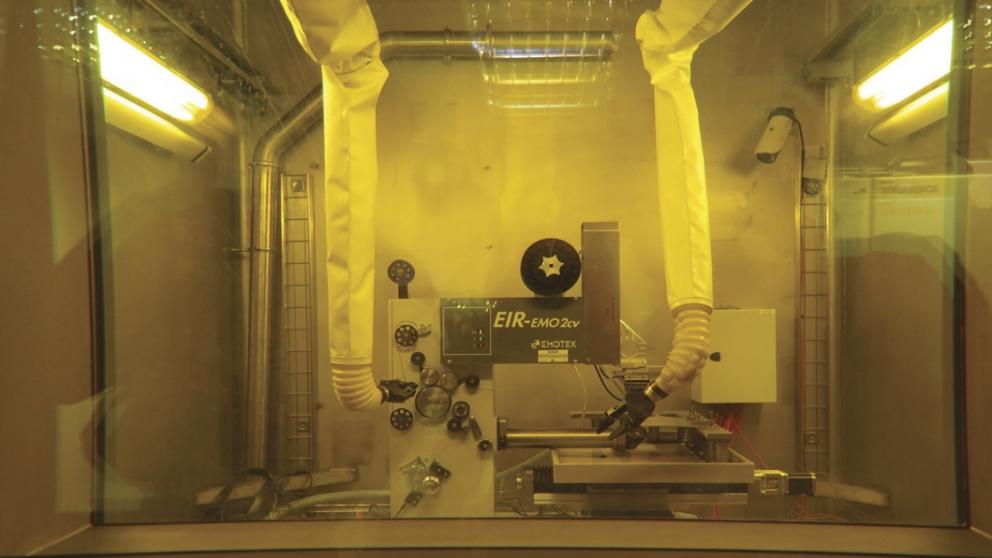

Optimální tvar zkušebních těles byl stanoven pomocí výpočtů. Modelování bylo provedeno v ÚJV Řež, a.s. kódem ABAQUS [2, 3]. Zvolena byla zkušební tělesa v příčném (TR) (viz obr. 1) a podélném (AX) směru povlakové trubky (viz obr. 2). Zkušební tělesa jsou vyráběna pomocí elektrojiskrové řezačky EIR-EMOCV umístěné v horké komoře (viz obr. 3) dle stanovené výkresové dokumentace [2].

Po výrobě zkušebních těles následuje čištění těles a přesné měření rozměrů pomocí automatického multisenzorového optického měřicího stroje VERTEX umístěného v jiné horké komoře. Nejdůležitější rozměry zkušebních těles jsou označeny ve výkresech a zadány do protokolu o měření. Měření se provádí podle platného interního pracovního postupu. Vzhledem k malým rozměrům zkušebních těles je každé těleso vloženo do plastové ampulky, která je předem označena číslem vzorku. Každé zkušební těleso je tak jednoznačně identifikovatelné a spárované s kódem ampule MCA, ze které těleso pochází.

Pro navržená TR tělesa byl navržen a zhotoven držák, který sestává z rámu pro uchycení držáku, půlených tahových čelistí a krytu pro držení přípravku pohromadě při jeho vkládání do stroje. Těleso TR je umísťováno na trn nacházející se uprostřed přípravku, na nějž je během tahové zkoušky aplikována tažná síla. Její směr je vyznačený šipkami (viz obr. 4) [2].

Pro navržená AX tělesa byl navržen a zhotoven držák, který sestává z korýtka pro polohování držáku, půlených tahových čelistí a krytu ve tvaru „L“ pro držení přípravku pohromadě při vkládání do stroje. Těleso je vkládáno do středu přípravku pomocí centrovacích čepů a utahovácích šroubů. Tažná síla je aplikovaná ve směru vyznačeném šipkou (viz obr. 5) [2].

Zakládání zkušebních těles do zkušebních strojů a veškeré manipulace s tělesy i se vzorky jsou prováděny manipulátory za použití kamerového systému (viz obr. 6).

Tahové zkoušky na zkušebních tělesech jsou prováděny na elektromechanickém stroji Zwick Kappa DS50, který umožňuje maximální zatížení v tahu 50 kN a maximální zkušební teplotu až 800 °C (viz obr. 7). Tento stroj splňuje normu DIN EN ISO 7500-1. Měření prodloužení zkušebního tělesa během zkoušky je prováděno snímáním polohy příčníku a/nebo použitím laserového extenzometru s přesností měření dle ISO 9513 třída 1. Zkoušky jsou prováděny při pokojové teplotě a teplotách 300 °C a 350 °C. Teplota je regulována pomocí tří termočlánků umístěných v blízkosti zkušebních těles uchycených ve stroji během zkoušky.

Metodiky provedení tahových a creepové zkoušky byly vyvinuty s ohledem na získání dat z testování ozářených, ale i neozářených vzorků zirkoniových slitin důležitých z hlediska provozu a manipulací s palivem. Mechanické zkoušky jsou zaměřeny jednak na krátkodobé mechanické vlastnosti při rychlostech deformace 0,1 – 0,0001 s-1, které jsou relevantní pro přechodové podmínky během provozu a nehod při manipulacích s palivem. Dále jsou mechanické zkoušky zaměřeny na creep při provozních teplotách, jež je relevantní pro simulaci namáhání povlakové trubky způsobeném změnami výkonu během provozu a při najíždění na výkon.

HODNOCENÍ MIKROSTRUKTURY MATERIÁLU

Mikrostrukturními analýzami je zjišťován stav materiálu v nedeformovaném stavu a ve stavu deformovaném, tj. po tahové zkoušce, aby bylo možné zjistit více informací o způsobu deformace materiálu během tahové zkoušky. Jelikož již samotná zkušební tělesa mají malé rozměry, bylo i v tomto případě nutné najít způsob, jak vyrobit transparentní folii pro analýzy na transmisním elektronovém mikroskopu (TEM) ze zakřiveného povrchu povlakové trubky [2].

Pro účely analýz mikrostruktury pomocí TEM byl zvolen postup výroby transparentních folií průměru 3 mm v tečné rovině stěny povlakové trubky, resp. zkušebního tělesa, který je diskutován ve článku Petry Gávelové a kolektivu [5]. Příklad místa odběru disku ze zkušebních těles v podélném a příčném směru povlakové trubky je na obr. 8.

Mikrostruktura nedeformovaného vzorku a vzorku po deformaci je hodnocena pomocí vysokorozlišovacího skenovacího transmisního elektronového mikroskopu (High Resolution-Scanning Transmission Electron Microscope, HR-STEM, viz obr. 9, pro vyhodnocení rozdílů v nedeformované a deformované mikrostruktuře a pro porovnání změn s mikrostrukturou po ozáření v energetickém reaktoru [2].

Pro stanovení zastoupení chemických prvků v precipitátech je používána chemická analýza tenkých folií pomocí EDS. Analýza je prováděna pomocí SDD window-less EDS detektoru X-MaxN 80 mm2 (Oxford Instruments) v módu STEM. Zpracování dat probíhá pomocí softwaru AztecTEM.

Pro doplnění analýz pomocí TEM je používána technika skenovacího elektronového mikroskopu (FEG-SEM, viz obr. 9) s detektorem EBSD (Electron BackScattered Diffraction) aplikovaná přímo na připravených fóliích. Metoda je používána k analýze větší oblasti vzorku pro vyhodnocení zrn, než tomu je u metody BF-TEM. EBSD poskytuje informaci o velikosti, orientaci zrn po deformaci a lokální misorientaci v zrnech, tedy identifikuje oblasti s vyšší mírou deformace (vyšší hustotou dislokací) [2].

SHRNUTÍ

K získání informací o chování materiálu zirkoniové slitiny E110 používané pro pokrytí palivového proutku, zejména jeho mechanických vlastnostech a změnách mikrostruktury s obdrženou fluencí neutronů v rámci svědečného programu palivového pokrytí navrženého společností ALVEL, byly vyvinuty speciální metodiky provedení zkoušek a analýz ozářených vzorků v horkých komorách a na pracovišti Centra vysoce citlivých analytických přístrojů ve společnosti Centrum výzkumu Řež s.r.o. Metodiky byly vyvinuty v roce 2018 a od té doby jsou aplikovány na ozářených vzorcích pro plnění cílů stanovených ve svědečném programu.

Pro ozářený materiál povlakové trubky jsou získávána data ohledně napětí na mezi kluzu, napětí a deformace při porušení během tahu v příčném a podélném směru povlakové trubky v závislosti na obdržené fluenci neutronů, a to při teplotě 350 °C, která je brána pro normální provoz reaktoru, a dále teplotách prostředí a 300 °C a vysokoteplotní creep materiálu povlakové trubky při teplotách 300 °C a 350 °C. Data jsou použita pro výpočetní analýzy a také pro srovnání s daty získanými na zahraničních pracovištích (např. Studsvik ve Švédsku, RIAR v Rusku) [3].

Martina Malá,

Mariia Zimina,

Patricie Halodová,

Ondřej Srba

Centrum výzkumu Řež s.r.o.

Martin Ševeček,

Stanislav Linhart,

Josef Běláč

ALVEL, a.s.

Literatura

[1] Ševeček, M., Běláč, J., Linhart, S., Řeháček, R., Malá, M., Srba, O. (2019): Introduction of the Temelin Irradiated Cladding Project – TIRCLAD 1. Global/Top Fuel 2019, American Nuclear Society, Seattle (USA).

[2] Malá, M., Zimina, M., Dostál, M., Klouzal, J., Gávelová, P., Duchoň, J., Halodová, P., Fencl, Z., Švrčula, P., Zháňal, P. (2018): Poradiační testování zirkoniové slitiny E110. Etapa 1 – Návrh analytických metod, zařízení a metodik pro charakterizaci a analýzy vzorků pro následující etapy. Výzkumná zpráva, č. 2165, Centrum výzkumu Řež

s.r.o., Husinec – Řež.

[3] Zimina, M., Scatigno, G., Klouzal, J., Malá, M. (2020): Mechanical and Microstructural Studies of Zr-1Nb Alloy Cladding for Fuel Rods. Jaderná energie, roč. 1 [66] 2020 (speciální číslo), str. 62-65.

[4] Srba, O., Zimina, M., Švrčula, P. (2019): Evaluation of mechanical properties of Zr cladding tubes for nuclear power plants. 56th Annual Meeting on Hot Laboratories and Remote Handling, Indira Gandhi Centre for Atomic Research, Mamallapuram, Tamil

Nadu (India), pp. 84-85.

[5] Gávelová, P., Halodová, P., Zháňal, P., Jarugula, R., Zimina, M., Ševeček, M., Rosnecký, V. (2021): Výzkumný program ALVEL a CVŘ pro komplexní testování a analýzy mikrostruktury pokrytí paliva Zr1Nb. 16. konference Životnost komponent energetických zařízení, Západočeská univerzita v Plzni, Srní. ISBN 978-80-261-1045-3

EXPERIMENTAL SUPPORT TO FUEL CLADDING SURVEILLANCE PROGRAM

In 2014, material cluster assemblies, i.e. MCA, were loaded into a reactor of the first Unit of Temelín NPP in frame of a joint project between ČEZ, ALVEL and TVEL with a goal to obtain information about a dependency of microstructure changes and irradiation-induced growth on neutron fluence values of advanced Zr alloys designed for fuel cladding. Cladding tubes utilised as ampoules for sample irradiation were used for a fuel cladding surveillance program proposed by ALVEL company, i.e. for obtaining the mechanical and microstructural properties of E110 alloy utilised for fuel rod cladding and irradiated in real power reactor conditions. Given paper describes the methodologies used, and a motivation of performed tests and analyses important to obtaining data about fuel cladding behavior.

Elektrojiskrová řezačka umístěná v horké komoře

Elektrojiskrová řezačka umístěná v horké komoře