Stavební a technologická společnost Metrostav dokončila v prosinci 2021 I. etapu rekonstrukce původních statických elektroodlučovačů na látkové filtry v Elektrárně Tušimice. Nyní se připravuje na zahájení rekonstrukce zbývajících 2 ks elektroodlučovačů, která má být hotová do konce letošního roku. Díky investici bezmála 900 milionů korun se sníží emise jemných prachových částic o 90 % a splní se nové přísné evropské limity na tuto znečišťující látku.

Předmětem díla je provedení rekonstrukce stávajících elektrických odlučovačů popílku výrobních bloků 21, 22, 23 a 24 Elektrárny Tušimice a jejich úprava na filtry využívající pro odlučování tuhých znečišťujících látek (TZL) tkaninové filtrační elementy. Dále úpravy spalinovodů, spalinových ventilátorů a dopravy popílku včetně napojení na stávající řídicí systém a následné uvedení do provozu.

ZÁKLADNÍ ÚDAJE

- Název stavby: „VYTVOŘENÍ A INSTALACE ZAŘÍZENÍ KE SNÍŽENÍ TZL DLE BAT“

- Objednatel: ČEZ, a. s.

- Zhotovitel: Metrostav a. s.

LÁTKOVÉ FILTRY

V rámci demontážních prací se odvezlo přibližně 500 tun stávajících ocelových konstrukcí z každého blok, a naopak bylo namontováno přibližně 450 tun nové ocelové konstrukce. V každé skříni byla vytvořena nová obslužná místnost s technologií regenerace a do vstupního kouřovodu vložena nová uzavírací žaluziová klapka. V místnosti regenerace (penthouse) se nachází celkem 24 ks vzdušníků o objemu 100 l. V případě výpadku tlakového vzduchu je pod každým filtrem umístěn také záložní vzdušník o objemu 5000 l.

V rámci demontážních prací se odvezlo přibližně 500 tun stávajících ocelových konstrukcí z každého blok, a naopak bylo namontováno přibližně 450 tun nové ocelové konstrukce. V každé skříni byla vytvořena nová obslužná místnost s technologií regenerace a do vstupního kouřovodu vložena nová uzavírací žaluziová klapka. V místnosti regenerace (penthouse) se nachází celkem 24 ks vzdušníků o objemu 100 l. V případě výpadku tlakového vzduchu je pod každým filtrem umístěn také záložní vzdušník o objemu 5000 l.

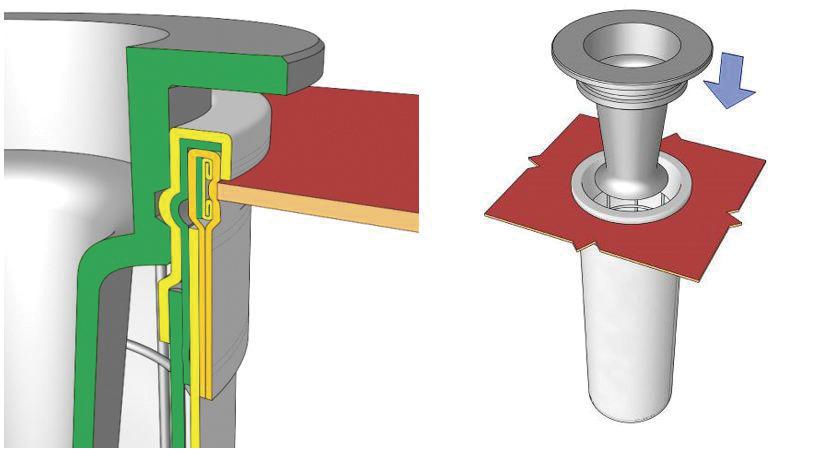

Regenerace filtračních hadic, kterých je celkem 6048 ks na každém bloku, je zajišťována krátkými pulsy stlačeného vzduchu (systém pulse-jet). Systém regenerace spolu s unikátním systémem uchycení pomocí snap-ringu a uzavřenou Venturiho trubicí zajišťuje efektivní regeneraci s minimální spotřebou stlačeného vzduchu. Časový sled regenerace (čištění) jednotlivých řad filtračních hadic je ovládán řídicím systémem regenerace, který pomocí elektromagnetických ventilů postupně otevírá membránové ventily na vzdušníku regenerace vzduchu.

V rámci rekonstrukce tělesa skříně filtru bylo také nutné se vypořádat s extrémním požadavkem na minimální konstrukční tlak. Vestavba látkového filtru je vybavena integrovaným obtokem pro překonání přechodových stavů, jako je například najíždění bloku, vysoušení vyzdívky, odvětrání kotle při odstavení tahového ventilátoru. Vzhledem k abrazivnímu charakteru odlučovaného popílku byl zvláštní důraz kladen na návrh vstupního kanálu, kde části, které jsou více namáhány abrazí, byly vyloženy materiálem CREUSABRO®4800 tl. 5 mm. Odlučování v látkovém filtru probíhá ve dvou fázích, kdy je využit princip gravitačního předodlučovače a při rozvedení proudu plynu do celého půdorysného průřezu skříně dojde vlivem zpomalení a změny směru proudění ke gravitačnímu před-odloučení hrubších těžších částic plynu.

V rámci rekonstrukce tělesa skříně filtru bylo také nutné se vypořádat s extrémním požadavkem na minimální konstrukční tlak. Vestavba látkového filtru je vybavena integrovaným obtokem pro překonání přechodových stavů, jako je například najíždění bloku, vysoušení vyzdívky, odvětrání kotle při odstavení tahového ventilátoru. Vzhledem k abrazivnímu charakteru odlučovaného popílku byl zvláštní důraz kladen na návrh vstupního kanálu, kde části, které jsou více namáhány abrazí, byly vyloženy materiálem CREUSABRO®4800 tl. 5 mm. Odlučování v látkovém filtru probíhá ve dvou fázích, kdy je využit princip gravitačního předodlučovače a při rozvedení proudu plynu do celého půdorysného průřezu skříně dojde vlivem zpomalení a změny směru proudění ke gravitačnímu před-odloučení hrubších těžších částic plynu.

Znečištěný plyn dále postupuje nahoru směrem k filtračním hadicím, opatřených ze spodní strany zdvojeným dnem a manžetou pro zvýšení ochrany před mechanickým poškozením. Spaliny jsou distribuovány ze 100 % ze spodu, rovnoměrně do šesti komor, resp. do jednotlivých distribučních průřezů. Zařízení je navrženo tak, aby počáteční rychlost mezi filtračními prvky nebyla vyšší než 1,5 m/s. Počítá se také s možností krátkodobého odstavení skříně jednoho ze dvou odlučovačů za kotlem při jeho provozu na snížený výkon (50 %). A to pouze za účelem provedení nezbytného servisu na vnějších i vnitřních částech filtru, za který se považuje pro tkaninovou část filtru např. zaslepení nebo výměna poškozených hadic, případně košů.

Před každou skříní filtru je instalováno dopravní potrubí pro před-zaprašování (pre-coating) filtračních hadic vápenným hydrátem Ca(OH)2. Zaprašování se provádí u nových filtračních hadic před prvním najetím nebo po výměně filtračních elementů a při odstávce látkového filtru. Doba odstávky filtru bez nutnosti zaprášení je 14 dní. V případě dlouhodobé odstávky (cca 2 měsíce) se musí provést také konzervace pomocí CaCO3 (Calcium carbonate) – mletý vápenec.

Před každou skříní filtru je instalováno dopravní potrubí pro před-zaprašování (pre-coating) filtračních hadic vápenným hydrátem Ca(OH)2. Zaprašování se provádí u nových filtračních hadic před prvním najetím nebo po výměně filtračních elementů a při odstávce látkového filtru. Doba odstávky filtru bez nutnosti zaprášení je 14 dní. V případě dlouhodobé odstávky (cca 2 měsíce) se musí provést také konzervace pomocí CaCO3 (Calcium carbonate) – mletý vápenec.

Po dokončení montáže filtrů byla provedena zkouška těsnosti pomocí fluorescenčního prášku (Visolite). Byly použity příruby pro gravimetrická měření na vstupních kouřovodech. Příruby se otevřely a vložila se do nich hadice, která se na druhém konci umístila do nádoby s fluorescenčním práškem. Jakmile byl uveden do provozu spalinový ventilátor, tak byl fluorescenční prášek vlivem podtlaku nasát do filtru a distribuován na hadice. Celková spotřeba luminiscenčního prášku na provedení diagnostiky hadic v jednom filtru je cca 100 kg. Poté proběhla kontrola v čisté komoře plynu pomocí UV svítilny.

PNEUMATICKÁ DOPRAVA

Stávající zařízení pneumatické dopravy na odsun popílku, která jsou instalována pod výsypkami filtru I. a II. sekce, zůstala beze změn. Pod výsypkami III. sekce došlo k posílení dopravního výkonu a byly instalovány nové komorové podavače pneumatické dopravy s objemem 1 m3. Nové komorové podavače byly napojeny do stávajícího potrubí pneumatické dopravy. Dopravní potrubí bylo navrženo ocelové a exponovaná místa byla vyložena abrazi odolným materiálem Eucor.

Pro regeneraci filtračních hadic a dopravu popílku na sekci pneudopravy bylo v rámci rekonstrukce provedeno rozšíření stávající kompresorové stanice, a to dodávkou 3 ks nových kompresorů. Každý kompresor vyrobí 3 584 Nm3/hod stlačeného vzduchu.

KOUŘOVÝ VENTILÁTOR

Nový ventilátor je dvoustupňový axiální přetlakový ventilátor s regulací rotorových lopatek za chodu od firmy ZVVZ Machinery a.s. Typové označení tohoto ventilátoru je APJC 3550 a jedná se o standardně používaný ventilátor v energetice a průmyslu. Konstrukce je řešena tak, aby ventilátor vyhovoval specifickým požadavkům provozu elektrárny Tušimice a splňoval pracovní parametry uvedené v technické specifikaci. Regulace ventilátoru je zajištěna změnou úhlu natočení rotorových lopatek pomocí hydraulického agregátu. Úhel natočení rotorových lopatek ventilátoru je regulován tak, aby ventilátor udržoval během provozu potřebný podtlak ve spalovací komoře kotle. Signál o zatížení kotle (množství vzduchu před vzduchovými ventilátory) bude použit jako signál pro regulaci úhlu natočení rotorových lopatek. Z důvodu zvýšení tlakové ztráty na vstupu ventilátoru byly navýšeny provozní otáčky ventilátoru na n=746rpm. Navýšením otáček musel být také dodán nový elektromotor ventilátoru s vyšším výkonem. Ventilátor je vhodný pro dopravu vzdušin s maximální teplotou +180 °C, při teplotě okolí -25 °C až +55 °C.

SNÍŽENÍ EMISÍ RTUTI

Druhá zakázka je realizována ve spolupráci s dceřinou firmou Metrostav DIZ. Jedná se o návrh, dodávku a uvedení do provozu technologického zařízení, které dokáže snížit emise rtuti. Společnost ČEZ zvolila v Elektrárně Tušimice technologii vstřikování aktivního uhlí. (ACI – Active Carbon Injection). Systém funguje tak, že se práškový sorbent rozprašuje do surových spalin a na něj se naváže část elementární i oxidované formy rtuti (Hg0 i Hg2+). Následně je možné ji odstranit v systému odlučovačů tuhých znečišťujících látek. Pro návrh se předpokládalo s tokem vstřikování aktivního uhlí 10 - 100 kg / h do kouřovodů, aby se odpovídajícím způsobem dosáhlo požadovaných mezních hodnot koncentrace rtuti ve spalinách.

Druhá zakázka je realizována ve spolupráci s dceřinou firmou Metrostav DIZ. Jedná se o návrh, dodávku a uvedení do provozu technologického zařízení, které dokáže snížit emise rtuti. Společnost ČEZ zvolila v Elektrárně Tušimice technologii vstřikování aktivního uhlí. (ACI – Active Carbon Injection). Systém funguje tak, že se práškový sorbent rozprašuje do surových spalin a na něj se naváže část elementární i oxidované formy rtuti (Hg0 i Hg2+). Následně je možné ji odstranit v systému odlučovačů tuhých znečišťujících látek. Pro návrh se předpokládalo s tokem vstřikování aktivního uhlí 10 - 100 kg / h do kouřovodů, aby se odpovídajícím způsobem dosáhlo požadovaných mezních hodnot koncentrace rtuti ve spalinách.

Silo má čistou skladovací kapacitu aktivního uhlí 100 m3. Jedno silo obsluhuje bloky B21-B22 a druhé silo (součást etapy II) bude obsluhovat bloky B23-B24.

Pod každým silem jsou instalovány dvě dávkovací stanice. Každá dávkovací stanice se skládá z jednoho plnicího rotačního podavače, uzavíracího ventilu, jednoho dávkovacího mezizásobníku, jednoho rotačního podavače s frekvenčním měničem pro regulaci rychlosti dávkování, jednoho rotačního vzduchového uzávěru a jednoho směšovače pro vstup materiálu do pneumatického dopravního potrubí. Mezizásobník je vybaven odvzdušňovacím potrubím, které umožňuje vypouštění vzduchu vytlačeného materiálem, a tenzometrickými vahami pro monitorování dávkování sorbentu. Výroba dopravního vzduchu pro pneumatickou dopravu sorbentu je zajištěna vlastními tlakovými dmychadly v konfiguraci 2+1. Dále je instalováno i jedno fluidizační dmychadlo, které zajišťuje periodické provzdušňování sila i mezizásobníků pro zabránění klenbování materiálu. Aktivní uhlí je pak rozprašováno do kouřovodů pomocí dávkovacích kopí typu Cobra.

Pod každým silem jsou instalovány dvě dávkovací stanice. Každá dávkovací stanice se skládá z jednoho plnicího rotačního podavače, uzavíracího ventilu, jednoho dávkovacího mezizásobníku, jednoho rotačního podavače s frekvenčním měničem pro regulaci rychlosti dávkování, jednoho rotačního vzduchového uzávěru a jednoho směšovače pro vstup materiálu do pneumatického dopravního potrubí. Mezizásobník je vybaven odvzdušňovacím potrubím, které umožňuje vypouštění vzduchu vytlačeného materiálem, a tenzometrickými vahami pro monitorování dávkování sorbentu. Výroba dopravního vzduchu pro pneumatickou dopravu sorbentu je zajištěna vlastními tlakovými dmychadly v konfiguraci 2+1. Dále je instalováno i jedno fluidizační dmychadlo, které zajišťuje periodické provzdušňování sila i mezizásobníků pro zabránění klenbování materiálu. Aktivní uhlí je pak rozprašováno do kouřovodů pomocí dávkovacích kopí typu Cobra.

ZÁVĚR

I. Etapa ekologizace elektrárny Tušimice probíhala od dubna do listopadu roku 2021 a výsledky garančních měření prokázaly, že se podařilo snížit koncentrace TZL hluboko pod požadovaný emisní limit 8 mg/Nm3. Po úspěšných realizacích plynové kotelny v Trmicích, rekonstrukce kotlů v teplárně Žatec, odsíření a odprášení v teplárně Plzeň a nového odsíření v elektrárně Mělník, se jedná o další dokončený projekt a referenci společnosti Metrostav v oblasti energetiky a výstavby složitých technologických celků.

Ing. Petr Pultar

vedoucí projektu

Metrostav a.s., Divize 3

Demontážní a montážní práce na B21 a B22

Demontážní a montážní práce na B21 a B22