Valmet Technologies OY v současnosti buduje či přestavuje ve středoevropském regionu několik kotelen pro energetické využití odpadů – mj. v Rakousku, Německu nebo České republice. Hlavní hnací silou těchto investic je odklon od uhlí s maximálním energetickým využitím odpadů. Zákazníci požadují nízké investiční náklady, vysokou spolehlivost technologie a zároveň minimální provozní náklady s údržbou po celou dobu životnosti zařízení při dosažení co nejnižších emisí.

Při projektování kotlů je brána v úvahu celá škála faktorů. Počínaje samotným palivem nebo směsí paliv, požadované parametry páry s cílem bezproblémového provozu při měnící se kvalitě paliva a zřetel je brán i na případné zpřísňující se emisní limity EU.

TECHNOLOGIE STACIONÁRNÍHO FLUIDNÍHO LOŽE VALMETU

(BFB – bubbling fluidized bed)

První kotle na odpady s touto technologií byly dodány Valmetem již v roce 1979 a doposud bylo uvedeno do provozu celkem 200 kotlů o výkonu 10-400 MWth a z toho 23 jednotek s výkonem 20-50 MWt, které spalují 50-150 tisíc tun odpadu ročně. Konstrukční řešení je odvislé od požadovaného výkonu a typů odpadů, varianty jsou znázorněny na obrázku 1.

Výhody ověřené dlouhodobými zkušenostmi jsou:

- Široký rozsah vlhkosti paliva 20-65 %

- Výhřevnost materiálu na vstupu 4-14 MJ/kg

- Vysoká účinnost

- Vysoká spolehlivost

- Nízké emise

- Nízké náklady na údržbu

- Nízký nespalitelný uhlík v ložovém a samozřejmě i v úletovém popílku

- Tepelná účinnost je vyšší než 88 %

Kotle této konstrukce se hodí pro středně vysoké parametry páry (50 bar / 450 °C) a je možné v nich spalovat TAP, demoliční dřevo, kaly, biomasu samostatně, anebo jejich směsi. Požadavek na velikost materiálu do kotle pro TAP je do 300 mm (a + b + c).

Výše uvedené parametry, především pak primární emise, vysoké vyhoření paliva a flexibilita materiálu jsou dosaženy rovněž inovacemi ve spodní části topeniště. Systém distribuce fluidizačního vzduchu zvaný HydroBeam je opatřen směrovými tryskami a vychylovacími lištami.

Kromě toho zaznamenáváme i výrazně nižší investiční náklady na vybudování jednotky o stejném výkonu v porovnání s klasickým roštovým spalováním.

VYBRANÉ REFERENCE

Boras, Švédsko (20 MWth)

Základní parametry:

- Komunální odpad 30% + prům.odpad 70% 8-18 MJ/kg

- Záložní palivo: Demoliční dřevo+Dřevní štěpka+ Bio (6-16 MJ/kg)

- Kapacita ~ 7 tun odpadů/h ~ 20 MW v páře

- Pára 49 bar(g) / 405 °C) ~ 27 tun/h

Norske Skog Bruck, Rakousko

Základní prametry:

- TAP, papírenské výplivy a kaly, kaly z ČOV, bioplyn

- Pára 40 bar(g) / 490 °C), 60 tun/h

Teplárna Přerov, Veolia Energie ČR a.s.

Jednou z posledních dodávek Valmetu je nový BFB kotel pro Veolia Energie ČR a.s. o parametrech páry 42 bar(g) / 420 °C, 52 t/h. navržený pro spalování TAP v rozsahu 0 – 100 %, biomasy v témže rozsahu a čistírenských kalů do 5 % palivové směsi. Součástí dodávky je rovněž systém čištění spalin, renovace stávající ocelové konstrukce a její úprava, elektro část, měření a regulace a modernizace stávajícího řídícího systému. Kotelna byla objednána v březnu tohoto roku a její uvedení do provozu se předpokládá na konci roku 2022.

TECHNOLOGIE CIRKULUJÍCÍHO FLUIDNÍHO LOŽE VALMETU

(CFB – circulating fluidized bed)

Kotel v sobě kombinuje vysokou účinnost spalování různých tuhých paliv a nízké emise při použití paliva s naprosto odlišnými kalorickými hodnotami. Kotle jsou dostupné v široké škále od 50 do 1200 MW tepelného výkonu. Hlavní výhodou kotle je jeho vynikající flexibilita z pohledu paliva. Většina z více než 95 referencí po celém světě jsou kotle, které spalují společně biomasu/odpady a fosilní paliva v neustále se měnících vzájemných poměrech. 10 z nich jsou provozovány výhradně na odpady. Obrázek 6 dává přehled o koncepčním řešení CFB kotle pro různé druhy paliv.

U technologie CFB cirkulující ložový materiál proudí společně se spalinami spalovací komorou, po jejímž opuštění je v cyklónu oddělen od plynu a vracen do spodní části topeniště. Tato technologie poskytuje rovnoměrný teplotní profil spalování, což je optimální pro použití široké škály paliva, lišící se výhřevností, vlhkostí, obsahem popela a složením popelovin. Technologie také zajišťuje nízké primární emise s vysokou účinností spalování a vysoké využití vápence pro odsíření. Při použití odpadů jako paliva se podobně jako u BFB kotlů využívá konstrukce prázdného tahu, na němž se zachytí nálepy, které se pravidelně omývají. Tím zůstává zachována plná funkce následujících výměníků. Obr. 7 znázorňuje standardní řešení CFB kotle na odpady.

Tepelná účinnost CFB kotle je při použití odpadů jako paliva 91 až 92 % i v případě, kdy tepelný příkon v palivu je poměrně nízký. Vysoká účinnost je dána nízkým přebytečným kyslíkem, mimo jiné zabezpečujícím nízké primární emise a méně spalin vstupujících do procesu jejich čištění, a konstrukcí cyklonu chlazeným vodou, který zajišťuje vysokou separaci pevných částí a minimalizuje množství přenosu nespáleného paliva do filtru. U tohoto řešení nejsou potřeba těžké žáruvzdorné konstrukce nebo dilatační spoje. Parametry páry u CFB kotle Valmetu mohou být 520 °C/ 90 bar, což znamená vyšší energetický výstup v porovnání se standardním cyklem u roštového kotle, kdy rozdíl v čisté účinnosti je 3-5 %, znamenajících o 10-15 % vyšší výrobu elektrické energie. Vysokých parametrů páry při použití odpadů je dosaženo umístěním koncového přehříváku v sifonovém uzávěru, kde je přehřívák uložen v písku a oddělen od spalin. Tímto řešením se snižuje vysokoteplotní koroze. Koncový přehřívák má speciální dvouplášťovou konstrukci zajišťující životnost 3-5 let i u nejvíce komplikovaných odpadů (viz obr.8).

Výhody CFB kotle při spalování odpadů ve srovnání s tradiční technologií roštu jsou následující:

CAPEX je nižší u CFB kotle a čím větší jednotka, tím je rozdíl větší, přičemž cena CFB v sobě zahrnuje dodatečnou úpravu paliva a čištění spalin (viz obr. 9). Je to dáno tím, že CFB kotel je navržen jako jeden kompaktní celek. Pro tutéž kapacitu v parním výkonu je roštová technologie prostorově mnohem náročnější a rozdíl v zastavěné ploše je enormní. To znamená více stavebních prací u roštového kotle. V případě vysokého spalného tepla odpadů musí být rošt kotle konstruován jako vodou chlazený, což znamená vysoké náklady. Samotné čištění spalin je investičně mnohem levnější u CFB vzhledem k menšímu množství spalin díky nižšímu přebytku vzduchu při provozu a nízkým primárním emisím NOx. Naproti tomu u roštového kotle je vyšší spotřeba vysoce legovaných ocelí a vyšší procento nástřiků.

OPEX je přibližně stejný (provozní náklady zahrnují také náklady na přípravu paliva v případě CFB).

Údržba:

Jelikož CFB konstrukce využívá více vyzdívek, je roční potřeba výměny teplosměnných ploch nižší, dále pak zde nejsou žádné pohyblivé elementy v oblasti podlahy CFB kotle. Zároveň u roštového kotle je potřeba obnovy nástřiků a použití vysoce legovaných ocelí podstatně větší, nehledě na komplikovanou konstrukci pohyblivého roštu.

Provoz:

V případě CFB je vyšší vlastní spotřeba energie, o něco vyšší podíl úletového popílku z před separátoru a méně popílku z čištění spalin. Je zde příjem z prodeje recyklovaných kovů. U roštového kotle je celkové množství popele větší a v případě větších závodů je potřeba dvou i více kotlů a tím i více obslužného personálu. Porovnání provozních nákladů pro různé kapacity uvádí obr. 10.

Co však vstupuje významně do hry, pokud srovnáváme kotel CFB v jeho maximálních parametrech s kotlem roštovým, je prodej elektrické energie z celého závodu. Vyšší parametry páry mají přímý dopad na účinnost celého cyklu, a tím pádem i více vyrobené elektrické energie. Obrázek 11 demonstruje, o kolik více elektrické energie se vyrobí s CFB technologií za těchto modelových podmínek: komunální odpad 900 kt/r, vstup v palivu (8 000 hod/r) 398 MW. Dopad na parametry páry (podle konstrukce turbíny) pro rošt: 440°C, 60 bar - účinnost cyklu (net*) je 27% => 107 MWe , pro CFB: 510°C, 90 bar - účinnost cyklu (net) je 31% => 123 MWe. Rozdíl v jednom roce je 128 000 MWh, za předpokladu ceny el. energie 85 €/MWh činí roční dodatečný příjem: 10.9 M€.

(* net = vyrobená el. energie – vlastní spotřeba) (včetně úpravy paliva v případě CFB)

Obrázky 12 a 13 znázorňují typické reference Valmetu pro CFB kotle.

ZPLYŇOVÁNÍ ODPADŮ

Další možností, kterou Valmet nabízí pro energetické využití odpadů, je jejich zplyňování. Technologie zplyňování vychází z koncepce cirkulujícího fluidního lože (obr. 14) a byla vyvinuta pro zákazníky požadující maximální účinnosti cyklu při výrobě elektrické energie a pokud možno využití stávající infastruktury závodu jako je např stávající kotel a čištění spalin. Tímto řešením je možno dosáhnout účinnost cyklu při výrobě el. energie 40 a více procent. Zplyňovací jednotky jsou dodávány v rozsahu výkonu 40-140 MWth, ve vývoji jsou jednotky s vyšším výkonem až do 300 MWth. Jako palivo je možné použít odpady nebo biomasu. Zplyňovacím médiem je vzduch, provozní teplota je udržována mezi 850-900 °C při provozním tlaku 5-30 kPa(g). Výhřevnost produkčního plynu se pohybuje mezi 3-7 MJ/Nm3.

Produkční plyn je pak ochlazen na přibližně 400 °C, kdy dojde k přechodu všech korozivních látek jako alkalichloridy, PB a Zn do pevné fáze, které jsou zachyceny na keramickém filtru, takže plyn je čistý a připraven ke spálení v plynovém či jiném kotli. Zachycení rtuti se provádí po kotli klasickým způsobem. Schéma závodu při použití TAP je znázorněno na obr. 15 a případ zplyňování biomasy představuje obr. 16.

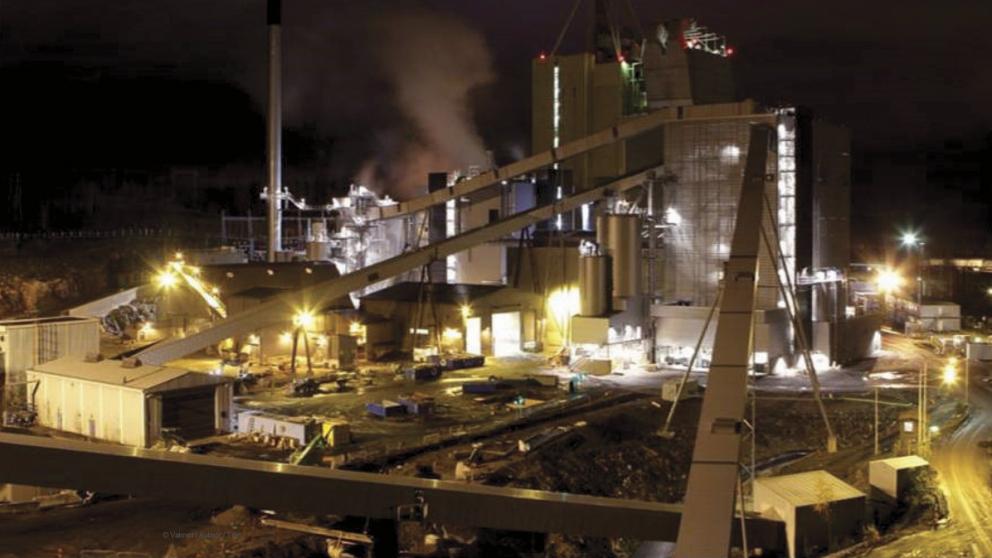

NEJVĚTŠÍ ZÁVOD V LAHTI

Závod v Lahti (obr. 17) je největší elektrárnou založenou na zplyňování odpadů na světě. Ročně zpracuje 250 kt odpadů (TAP a kontaminované demoliční dřevo) k výrobě 50 MW elektrické energie a 90 MW tepla pro centrální vytápění. Je více než osm let v provozu a vyznačuje se stabilním provozem, jednoduchým řízením a dosahováním plného výkonu i při kolísajících parametrech vstupního paliva. Pro provoz není potřeba podpůrné palivo a nebyla doposud zjištěna koroze zařízení. V prvním roce provozu byly zaznamenány problémy s provozuschopností, jež byly vyřešeny změnou provozních podmínek horkého filtru. Nyní je však spolehlivost zařízení na předpokládané úrovni.

ZÁVĚR

Řešení společnosti Valmet pro energetické využití odpadů přináší řadu výhod. Především maximalizaci recyklace cenných materiálů odstraněním kovů a jiných materiálů před spalováním, maximalizaci využití energie z odpadů (nejvýše dosahovaná elektrická účinnost), maximalizaci palivové flexibility (kotle připraveny na vysoké výhřevnosti TAP v důsledku nárůstu třídění odpadů) a minimalizaci vlivů na životní prostředí.

Bořivoj Tomis,

Valmet Technologies OY

Lahti Energia – pohled na areál

Lahti Energia – pohled na areál