Společnost Provyko s.r.o. byla vybrána jako zhotovitel pro realizaci „Greening of Boiler K9 & Boiler K10 at TAMEH Czech s.r.o. Heating Plant for the purpose of decreasing NOx emission (DENOx)“. Realizace díla mělo být dosaženo kombinací primárních a sekundárních opatření pro snížení emisí NOx za využití některých částí již instalované technologie DeNOx.

Kotle K9 a K10 jsou součástí Teplárny TAMEH Czech s.r.o., která vyrábí a dodává energetická média pro Liberty Ostrava a.s. Jedná se o granulační kotle parního výkonu 200 t/h, jmenovité teplotě přehřáté páry 525 °C a tlaku přehřáté páry 9,6 MPa. Jako hlavní palivo je využíváno černé uhlí. Pro přípravu a dopravu uhelného prášku je používán mlecí okruh s nepřímým foukáním uhelného prášku do spalovací komory kotle. Kotle umožňují současně spalování koksárenského a vysokopecního plynu. Hlavním cílem realizace bylo dosažení požadovaných provozních a garantovaných hodnot, zejména emisí NOx.

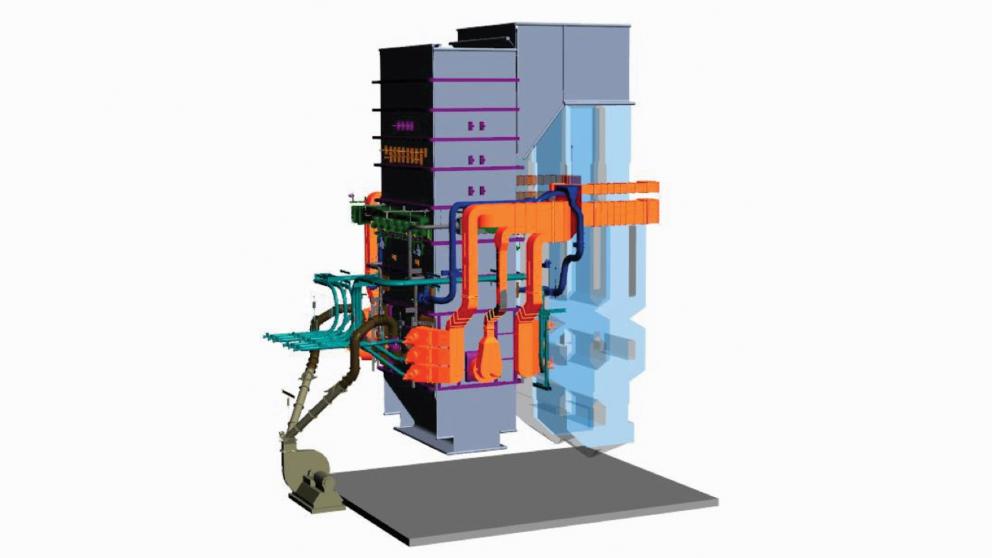

Popis stávající technologie kotle K9 a K10 před rekonstrukcí

Spalovací komora kotle má průřez 5 887 x 9 087 mm, výšková úroveň stropu je +29,000 m. Stěny spalovací komory jsou tvořeny membránovými stěnami a tvoří vyjma stropu teplosměnnou plochu výparník. V horní části spalovací komory jsou umístěny sálavé deskové (šotové) přehříváky. Na přední a zadní stěně v blízkosti rohů spalovací komory jsou ve společném výhybu trubek výparníku umístěny vířivé práškové hořáky ve 3 výškových úrovních. Spodní a horní práškový hořák má integrovaný plynový koksárenský hořák. Prostřední hořák je pouze práškový. Nad horním pásmem práškových hořáků bylo umístěno pásmo brýdových hořáků. V bočních stěnách jsou umístěny výkonové kombinované plynové hořáky spalující vysokopecní a koksárenský plyn. Pro přípravu a dopravu uhelného prášku je používán mlecí okruh s nepřímým foukáním uhelného prášku do spalovací komory kotle. Příprava uhelného prášku probíhá v bubnové mlýnici. Uhelný prášek je tříděn v dynamickém třídiči s nastavitelnou jemností mletí. Pro separaci uhelného prášku slouží dva cyklonové odlučovače. Ze zásobníku uhelného prášku zásobují podavače uhelného prášku jednotlivé práškové hořáky. Nosným médiem uhelného prášku do práškových hořáků je primární vzduch. Brýdy jsou dopravovány mlýnským (brýdovým) ventilátorem do brýdových hořáků. Kotle K9 a K10 mají některé části technologie odlišné. Nejvýznamnější rozdíly jsou ve složení výhřevných ploch ve druhém tahu kotle. Rozdílná výhřevná plocha trubkového ohříváku vzduchu způsobuje odlišnou teplotu horkého vzduchu přibližně o 150 °C. Z dispozičních možností kotelny je odlišné umístění mlýnských (brýdových) ventilátorů.

Rekonstrukce a optimalizace provozu kotle K9 a K10

Stávající práškové hořáky a jejich koncepce zůstala zachována. Byl instalován monitorovací systém stability spalování RSS-3. Systém RSS-3 je zařízení určené k trvalému sledování stability hoření v prostoru spalovací komory práškového uhelného kotle jako celku využitím, v tomto případě, čtyř radiometrů umístěných do výhybů spalovací komory kotle. Nové výhyby trubek výparníku lépe kopírují jednotlivá ústí práškových hořáků a došlo tím k omezení volné plochy vyzdívky. U kotle K9 byly instalovány nové brýdové hořáky na zadní stěnu spalovací komory, u kotle K10 nové brýdové hořáky na přední stěnu spalovací komory. S touto změnou došlo k úpravě příslušného brýdového potrubí a zavedení spalovacího (chladicího) vzduchu. Výškové zaústění nových brýdových hořáků je přibližně na úrovni spodních práškových hořáků. Byly vyměněny cyklonové odlučovače a k výměně spirální skříně a oběžného kola stávajících mlýnských (brýdových) ventilátorů. Spirální skříň ventilátoru byla opatřena výstelkou z tvrdonávaru COROPLATE 56 PI II. Lopatky oběžného kola byly vyrobeny z materiálu NAXTRA a opatřeny výstelkou z tvrdonávaru COROPLATE 56 PI II. Byly instalovány nové výkonové kombinované plynové hořáky se zajištěním chlazení vzduchem v případě odstaveného plynového hořáku. Byla instalována nová potrubní trasa dohořívacího vzduchu včetně dýz OFA s naklápěcím mechanismem, který umožňuje vertikální změnu polohy OFA dýzy v závislosti na požadavku spalovacího procesu. Do míst zrušených původních brýdových hořáků v rozích spalovací komory obou kotlů došlo k zavedení nového terciálního vzduchu, který je podpůrným prvkem pro spalování v práškových hořácích. Dále byla doplněna provozní měřidla průtoku vzduchu, zejména měření průtoku primárního vzduchu do jednotlivých práškovodů. Zvoleným opatřením pro dosažení teploty přehřáté páry bylo zavedení nové technologie recirkulovaných spalin pro použití při provozních stavech odstaveného mlýnského okruhu a při dílčích parních výkonech kotle. Množství přivedených recirkulovaných spalin nahradí množství brýd, které vstupují do spalovací komory při provozovaném mlýnském okruhu. Recirkulované spaliny jsou odebírány z kouřovodů za kotlem tzn., jedná se o „neodprášené spaliny“. Aby bylo sníženo riziko abrazivního opotřebení, především mlýnského (brýdového) ventilátoru a dalších náležitých částí dotčené trasy, byl umístěn do kouřovodů separátor popílku. Separátor pracuje na principu odstředivé síly. V první části separátoru dojde ke zvýšení rychlosti média. V další části prochází médium přes vířič, kde se směs zavíří. Pevné (těžší) částice v médiu jsou po zavíření vlivem odstředivé síly unášeny na obvodovou plochu kanálu. Takto vznikne oblast za vířičem s nízkou koncentrací pevných částic. Z této oblasti jsou odebírány recirkulované spaliny do mlýnského (brýdového) ventilátoru. Návrh separátoru byl podložen CFD modelem a granulometrií popílku. Bylo provedeno dokončení již instalované technologie sekundární metody redukce emisí NOx. Technologie SNCR byla doplněna dalšími vstřikovacími tryskami pro dokonalejší vykrytí průřezu spalovací komory a instalací pyrometrického systému pro řízení technologie SNCR dle teplot ve spalovací komoře. Jako redukční prostředek technologie je používán 24,5% roztok čpavkové vody.

Po uvedení jednotlivých kotlů do provozu došlo k optimalizaci primárních opatření, následně sekundárních opatření a zejména provozu kotle jako celku. Dosažení garantovaných provozních parametrů a emisních limitů bylo ověřeno garančním měřením u každého kotle.

Ing. Jaroslav Studnička

Provyko s.r.o.

Vizualizace rekonstrukce K10

Vizualizace rekonstrukce K10