Stavební a technologická společnost Metrostav a.s. dokončila v březnu 2022 ekologizaci Teplárny Trmice. Investice za bezmála 865 milionů korun zajistila splnění nových evropských limitů v souladu s BAT pro oxid siřičitý (SO2), oxidy dusíku (NOx) a emise rtuti (Hg).

Předmětem 1. etapy ekologizace bylo provedení intenzifikace stávající technologie odsíření (TC01 DeSOx) a vybudování nového technologického celku denitrifikace (TC02 DeNOx). Navazující 2. etapou bylo vybudování technologie na snížení rtuti (TC03 DeHg) ve spalinách.

Technologie TC01 DeSOx pracuje na bázi polosuché metody a byla intenzifikovaná k odsíření přiváděných vlhkých spalin o množství až 800.000 Nm3/h při max. vstupní koncentraci emisí SO2 ≤ 5.800 mg/Rm3, na výsledné výstupní parametry SO2 ≤ 130 mg/Rm3.

Technologie TC01 DeSOx pracuje na bázi polosuché metody a byla intenzifikovaná k odsíření přiváděných vlhkých spalin o množství až 800.000 Nm3/h při max. vstupní koncentraci emisí SO2 ≤ 5.800 mg/Rm3, na výsledné výstupní parametry SO2 ≤ 130 mg/Rm3.

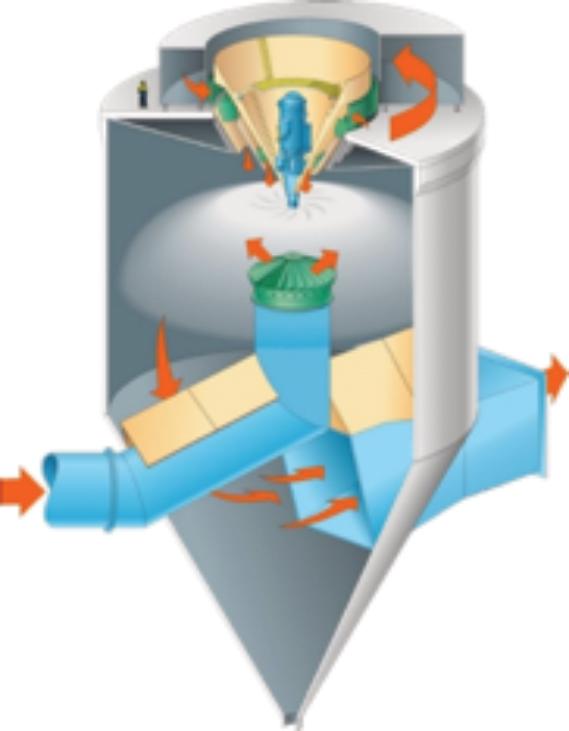

Ve stávajících absorbérech je vstřikována vodní sorpční suspenze do proudu spalin, kde dochází k ochlazení spalin na optimální reakční teplotu a pro chemickou reakci s SO2. Absorpčním činidlem je vápenný hydrát (vápenné mléko) ve vodním roztoku. Spaliny vstupují do válcového absorbéru horním a dolním vstupem a jsou uzpůsobeny tak, aby v absorbéru spaliny rotovaly. Aby vznikla co největší reakční plocha je vodní suspenze vstřikována vysokootáčkovým rotačním rozprašovačem – atomizérem (typ GEA NIRO F800), který vytváří jemnou mlhu a který byl modifikován v souladu s novými požadavky procesu.

Atomizér GEA NIRO je vysokootáčkový stroj svisle usazený do vnitřního kónusu absorbéru. Je opatřen letmo uloženou rotační hlavou, která má po obvodě instalovány trysky. Do této hlavy je přiváděna vodní suspenze absorpčního činidla a odstředivou silou je tryskami vypuzována do prostoru absorbéru. Vnitřní část rotační hlavy je vyložena speciálními antiabrazivními díly z karbidu křemíku.

Spaliny s vysokým podílem prachových částic pokračují do tkaninového filtru, kde dochází k odloučení prachových částic. Ve „filtračním koláči“ na jednotlivých hadicích ještě dobíhá odsiřovací reakce. Za filtrem je umístěn kouřový ventilátor, který slouží k dopravě spalin od kotlů do jednotky DeNOx a k překonání odporů technologického zařízení celého odsíření.

Spaliny s vysokým podílem prachových částic pokračují do tkaninového filtru, kde dochází k odloučení prachových částic. Ve „filtračním koláči“ na jednotlivých hadicích ještě dobíhá odsiřovací reakce. Za filtrem je umístěn kouřový ventilátor, který slouží k dopravě spalin od kotlů do jednotky DeNOx a k překonání odporů technologického zařízení celého odsíření.

Již v přípravné fázi nabídky došlo k propojení s inženýrskou skupinou odpovědnou za návrh technologie DeSOx v 90. letech Bilfinger Engineering & Technologies (historicky Noell-KRC) a společností GEA NIRO odpovědnou za procesní výpočty. Díky tomu bylo možné naplnit požadavky investora bez nutnosti vybudování nových přidružených technologií ve stávajícím areálu Teplárny Trmice, které specifikoval v zadávací dokumentaci. Ta předpokládala nutnost vybudování nového technologického celku Adsorpce, jehož hlavním zařízením měla být dodávka technologie pro kontinuální dávkování sorbentu na bázi vápenného hydrátu do neodsířených kouřových spalin.

Zvolená strategie pokračování v intenzifikaci stávajícího zařízení měla pozitivní dopad do ceny díla jak z pohledu investic na vybudování nové technologie, ale také na provozní náklady, které byly jednou z určujících parametrů výběrového řízení.

Snížení emisí NOX a SO2 v Teplárně Trmice

- Objednatel: ČEZ a.s.

- Generální dodavatel: Metrostav a.s.

Hlavní dodavatelé:

- DeSOx: Technologická část: Bilfinger Engineering & Technologies GmbH, Gea Niro

- DeNOx: Provyko s.r.o., Effeleon GmbH

- DeHg: UCC Plakon GmbH

- Projektové práce: TI Centrum a.s., Provyko s.r.o., Delauda s.r.o.

- Najížděcí skupina: ACS International s.r.o.

- Elektro a MaR: Bohemia Müller, Honeywell

Harmonogram prací na technologickém celku TC01 DeSOx byl stanoven na tři etapy. První etapa intenzifikace probíhala u linky L2. Samotné práce byly zahájeny demontáží kouřovodu zmíněné linky. Byla ponechána klapka na vstupu do komína a provizorně utěsněna, aby bylo zamezeno přisávání vzduchu do komínu VK2 do doby instalace nového kouřovodu. Práce na jednotlivých přidružených provozních souborech probíhaly v období od červa do konce listopadu 2020. Během těchto prací byla provedena repase dopravníků v budově filtrů, rekonstrukce dopravních cest produktu odsíření, která spočívala v dodávce nového nízkotlakového kompresoru a šnekového čerpadla a dále v kompletní výměně gumových potrubních částí dopravníkových cest, u kterých byla jedním z důležitých parametrů abrazivzdornost. Část dodávky gumových hadic byla na míru vyrobena v Číně z důvodu nastupujících covidových opatření, která zapříčinila uzavření provozů v Evropě.

Druhá etapa intenzifikace probíhala na konci srpna 2020 během týdenní celozávodní odstávky (CZO) na společných částech pro linky L1 a L2. Bylo zásadní dodržet termín daný pro CZO, který nesměl být v žádném případě překročen. Práce byly v předstihu detailně plánovány do podrobností hodinového harmonogramu. V průběhu zmíněné odstávky byly měněny strojní části včetně úprav elektro zapojení. Provést se musely záběhové testy, které potvrdily provozuschopnost nově dodaných zařízení. Během CZO byla také provedena demontáž původní klapky na vstupu L2 do komína a nahrazena finálním mezikusem nového kouřovodu. Na společném vstupním kouřovodu do TC01 byla provedena příprava přírub pro instalaci nového emisního monitoringu.

Druhá etapa intenzifikace probíhala na konci srpna 2020 během týdenní celozávodní odstávky (CZO) na společných částech pro linky L1 a L2. Bylo zásadní dodržet termín daný pro CZO, který nesměl být v žádném případě překročen. Práce byly v předstihu detailně plánovány do podrobností hodinového harmonogramu. V průběhu zmíněné odstávky byly měněny strojní části včetně úprav elektro zapojení. Provést se musely záběhové testy, které potvrdily provozuschopnost nově dodaných zařízení. Během CZO byla také provedena demontáž původní klapky na vstupu L2 do komína a nahrazena finálním mezikusem nového kouřovodu. Na společném vstupním kouřovodu do TC01 byla provedena příprava přírub pro instalaci nového emisního monitoringu.

Třetí etapa probíhala na lince L1 od prosince 2020 do poloviny února ve stejném rozsahu jako v 1. etapě. Pro zahájení prací na zmíněné lince byla již zprovozněna linka 2 včetně nového kouřovodu do komína s unikátním instalovaným distribučním kusem, který je osazen čtveřicí segmentových klapek a systémem těsnícího vzduchu. Distribuční kus byl navržen tak, aby zachoval provoz části obou linek DeSOx v průběhu intenzifikace před uvedením do provozu části TC02 DeNOx, a která byla plánována na 2.polovinu roku 2021. Napájení a ovládání klapek a těsnícího vzduchu muselo být provedeno provizorně. Důvodem byla nedokončená nová rozvodna DeNOx pro finální zapojení, jejíž zprovoznění se předpokládalo taktéž na 2. polovinu roku.

Původně zaústěný kouřovod linky 1 do komína byl demontován, zaslepen a nově napojen do realizovaného distribučního kusu.

Zcela nově byl navržen a zprovozněn poloautomatický systém dávkování vápenného mléka s možností nastavení žádaných hodnot výstupní koncentrace SO2. Stávající řízení dávkování bylo prováděno operátorem ručně na základě výstupních hodnot SO2 v komíně, které nikdy nebylo uvedeno do provozu od instalace technologie v Trmicích v 90. letech. Systém mohl být zprovozněn i díky instalaci nového emisního monitoringu na vstupním kouřovodu před technologií DeSOx, který byl dodán a zprovozněn společnosti TESO Ostrava.

Zcela nově byl navržen a zprovozněn poloautomatický systém dávkování vápenného mléka s možností nastavení žádaných hodnot výstupní koncentrace SO2. Stávající řízení dávkování bylo prováděno operátorem ručně na základě výstupních hodnot SO2 v komíně, které nikdy nebylo uvedeno do provozu od instalace technologie v Trmicích v 90. letech. Systém mohl být zprovozněn i díky instalaci nového emisního monitoringu na vstupním kouřovodu před technologií DeSOx, který byl dodán a zprovozněn společnosti TESO Ostrava.

Před uvedením 1. a 3. etapy do provozu bylo vždy provedeno před-komplexní vyzkoušení (PKV) a komplexní zkouška (KZ) v trvání 144 hodin. Před zahájením KZ bylo zařízení vyladěno na splnění výstupních parametrů SO2 ≤ 130 mg/Rm3 v komíně. KZ u Linky 2 bylo dokončeno 23. 11. 2022 u Linky 1 - 14. 2. 2021.

Finální optimalizace procesu obou linek probíhala po ukončení KZ pro dosažení všech parametrů dle SoD.

Garančním testem provedeném během velikonočních svátků v dubnu 2021 bylo ověřeno, že intenzifikace stávajícího odsíření plní limity výstupní síry v celém rozsahu vstupních spalin včetně všech garantovaných parametrů a spotřeb daných smlouvou o dílo. Protože Teplárna Trmice využívá uhlí z Bíliny, které má standardně nižší hodnotu vstupní síry, přistoupil investor ke zkoušce maximální hodnoty vstupní síry ≤ 5 800 mg/m3 promícháním uhlí z Dolu Bílina a z dolu Nástup Tušimice.

Finální garanční měření (GM) společně s TC02 DeNOx proběhlo na konci února 2022. Z výsledků GM vyplývá, že technologie dokáže bez problému splnit zadané podmínky vstupních spalin.

Řadou provozních stavů bylo ověřeno, že systém pracuje s nižší spotřebou vstupních médií, než bylo stanoveno SoD. Ze zkoušek je patrné, že intenzifikovaná technologie odsíření je schopna dalších zpřísnění emisních limitů, které mohou být v budoucnu uplatněny.

Provedením opatření v rámci akce snížení NOx a SO2 v Teplárně Trmice se výrazně snížila produkce emisí SO2 z původních 3 014 tun SO2/rok na 252 tun SO2/rok, tj. snížení roční produkce emisí SO2 o 2 762 tun, což činí snížení o 89 % (vztaženo k naměřeným hodnotám v roce 2018).

TC02 - DeNOx

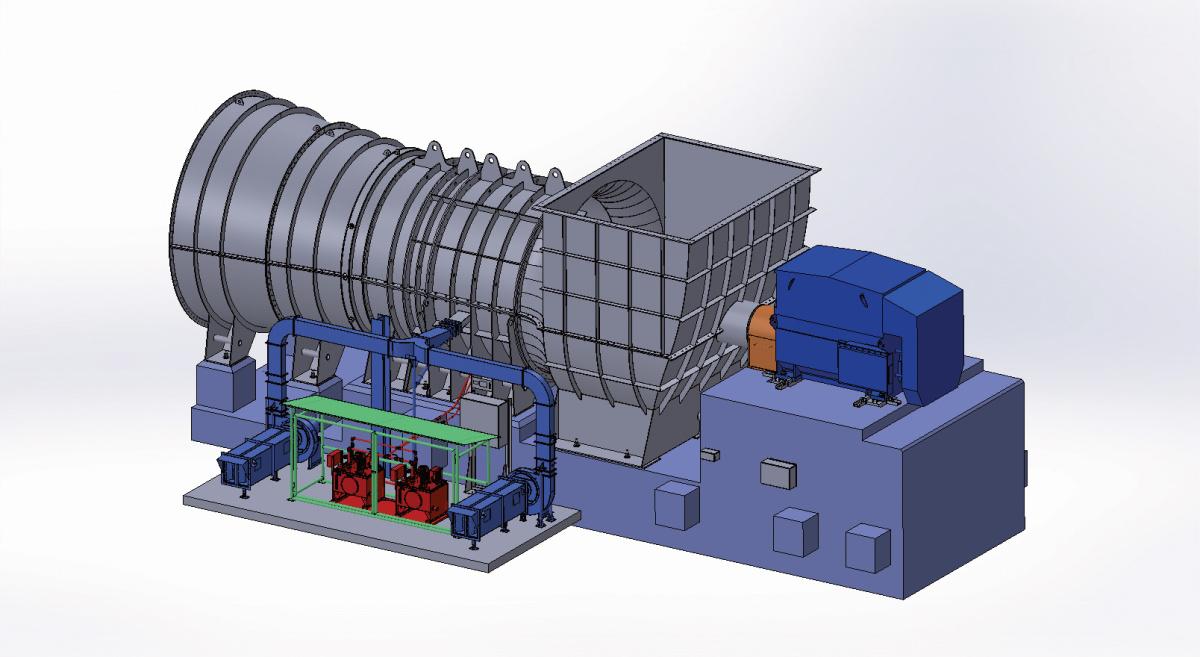

Jako technologicky nejzajímavější a rozsahem největší část zmíněné ekologizace lze považovat výstavbu jednotky SCR jednotky „Tail End“ vystavěnou mezi jednotkou odsíření DeSOx a komínem VK2.

Jako technologicky nejzajímavější a rozsahem největší část zmíněné ekologizace lze považovat výstavbu jednotky SCR jednotky „Tail End“ vystavěnou mezi jednotkou odsíření DeSOx a komínem VK2.

Použití SCR systému je v české energetice spíše raritní a jeho výhody lze spatřovat ve vysokém stupni účinnosti redukce, nízké spotřebě reagentu v porovnání s jinými typy sekundárních metod a nízkou produkcí čpavkového skluzu. Hlavní technologie je navržena k denitrifikaci přiváděných spalin z technologie DeSOx o vstupní koncentraci emisí NOx max. 550 mg/Rm3 na hodnotu ≤ 175 mg/Rm3.

Systém pracuje na bázi selektivní katalytické redukce NOx za pomocí katalyzátoru společně s čpavkovou vodou jako redukčního činidla na základě následujícího mechanismu:

NO2 + NO + 2 NH3 ↔ 2 N2 + 3 H2O

4 NO + 4 NH3 + O2 ↔ 4 N2 + 6 H2O

V rámci stavební připravenosti musel být vybudován základ pro SCR jednotku, objekt rozvodny a čpavkového hospodářství, základy pro kouřovody, potrubní a kabelové mosty. Stavba je pozoruhodná již svým založením, protože se nachází v území, které bylo v 1. polovině 20.století předmětem hlubinné činnosti. Na základě geologických posudků a dostupných map hlubinné těžby bylo zjištěno, že v místě staveniště se nachází dvě důlní chodby, u kterých nebylo zcela jasné, zda byly v minulosti sanovány. Z podkladů byly chodby situovány v místě budoucího objektu čpavkového hospodářství. Bylo tedy nutné provést nahledání šachty. Jako nejvhodnější varianta se ukázalo použití miktopolitovacího stroje, kterým se určila poloha v podélném i příčném směru včetně kontroly zaplněnosti štoly. Zjistili jsme, že část štoly byla zaplněna pravděpodobně z výstavby DeSOx. Na základě všech informací byl stanoven postup sanace a následně byla štola vyplněna betonovou směsí.

Objekt čpavkového hospodářství je svojí koncepcí ojedinělý v České republice umístěním veškeré technologie pro skladování, stáčení a dávkování čpavkové vody do budovy. Zmíněné řešení přineslo několik omezení, kterými jsme se museli v rané fázi projektování zabývat, a to nejen z pohledu fungování technologie, ale také s ohledem na budoucí obslužnost a bezpečnost provozu. Je známo, že už nízké koncentrace čpavku jsou pro člověka velice nebezpečné, ale také dochází při smíšení se vzduchem k výbušné atmosféře! Navržené vzduchotechnické zařízení zajišťuje základní větrání prostoru včetně dodržení požadovaných mikroklimatických podmínek ve vnitřním prostředí, tj. vytápění a chlazení. V případě vstupu obsluhy do vnitřních prostor čpavkového hospodářství nebo zanedbatelného úniku čpavku do prostoru zajišťuje havarijní větrání s šestinásobnou výměnou vzduchu v prostoru. VZT jednotky jsou dále osazeny jednou filtrační jednotkou KS BIG s průtokem vzdušiny 9.300 m3h-1 a 16 patronami s aktivním uhlím, které zabraňují uvolnění čpavku do okolí.

Objekt čpavkového hospodářství je svojí koncepcí ojedinělý v České republice umístěním veškeré technologie pro skladování, stáčení a dávkování čpavkové vody do budovy. Zmíněné řešení přineslo několik omezení, kterými jsme se museli v rané fázi projektování zabývat, a to nejen z pohledu fungování technologie, ale také s ohledem na budoucí obslužnost a bezpečnost provozu. Je známo, že už nízké koncentrace čpavku jsou pro člověka velice nebezpečné, ale také dochází při smíšení se vzduchem k výbušné atmosféře! Navržené vzduchotechnické zařízení zajišťuje základní větrání prostoru včetně dodržení požadovaných mikroklimatických podmínek ve vnitřním prostředí, tj. vytápění a chlazení. V případě vstupu obsluhy do vnitřních prostor čpavkového hospodářství nebo zanedbatelného úniku čpavku do prostoru zajišťuje havarijní větrání s šestinásobnou výměnou vzduchu v prostoru. VZT jednotky jsou dále osazeny jednou filtrační jednotkou KS BIG s průtokem vzdušiny 9.300 m3h-1 a 16 patronami s aktivním uhlím, které zabraňují uvolnění čpavku do okolí.

ČH je osazeno dvěma nerezovými nádržemi o kapacitě 100 m3, které zajišťují provoz na 14 dní bez nutnosti plnění. Pro případ havárie jedné z nádrží byla vybudována venkovní záchytná venkovní železobetonová jímka.

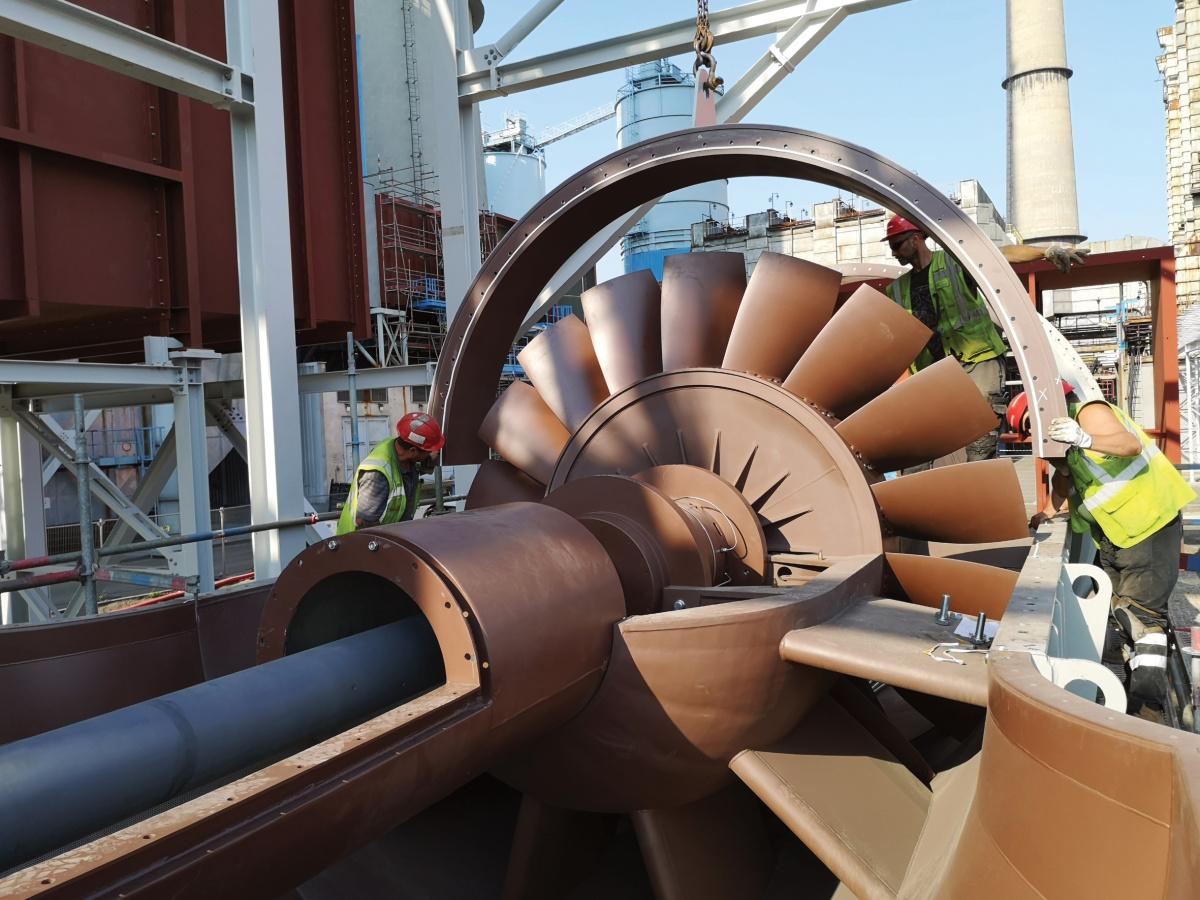

Založení SCR jednotky je provedeno velkoprofilovými pilotami o průměru 1,2 m a délce 22 m, které jsou kotveny 6 m hluboko v uhelné sloji. Po vybudování rozsáhlé trámové základové desky byl osazen axiální spalinový ventilátor APESS 3150/1890 – AF3 a hlavní nosná ocelová konstrukce o hmotnosti kolem 350 tun.

Nový jednostupňový axiální ventilátor dodaný od společností TCF Vzduchotechnika s.r.o. je osazen na samostatném, pružně uloženém masivním základu. Pružné uložení je zajištěno 10 tlumiči typu GERB. Elektromotor výkonu 1680 kW se nachází před sací skříní a je spojen s rotorem ventilátoru prostřednictvím spojovací hřídele a pružných spojek. Výkon ventilátoru je řízen změnou otáček elektromotoru pomocí frekvenčního měniče. Lopatky jsou odlévané z ocelolitiny a následně obráběné. Hmotnost lopatky je 60 kg a při maximálních otáčkách na ni působí odstředivá síla 70 tun.

- Průměr oběžného kola: 3 150 mm

- Maximální dopravovaný objem: 347,3 m3.s-1

- Maximální celkový tlak: 3 608 Pa

- Maximální výkon (příkon na hřídeli ): 1 528 kW

- Provozní otáčky: 204 až 825 s-1

- Hmotnost vlastního ventilátoru: 32 054 kg

- Hmotnost ventilátoru včetně pohonu a periferií: 43 410 kg

Hlavní nosná ocelová konstrukce reaktoru SCR má půdorysné osové rozměry 16,6 x 16,6 m, výšku cca 32 m a byla i s ohledem na zabudované technologické části o souhrnné hmotnosti 1 200 tun instalována na etapy. Spodní část – prostor vstupního a výstupního kouřovodu včetně hlavního ventilátoru.

Střední část – začíná výškovou úrovní +13.090 m, kde je uložení technologie rotačního výměníku a končí úrovní +23,460. V rozsahu těchto úrovní se nachází jak samotný rotační výměník, tak i zařízení sloužící k jeho provozu a údržbě.

Horní část – začíná od úrovně +23,460 m, kde je uložen parní ohřívák spalin a pokračuje přes úroveň +27,560 m, kde je uložena hlavní část technologie – box reaktoru SCR.

Jednotka SCR „Tail End“ se skládá z reaktoru SCR včetně vlastních katalytických vložek (modulů), rotačního ohříváku spalin, systému přípravy a vstřikování reagentu a systému přihřívání spalin.

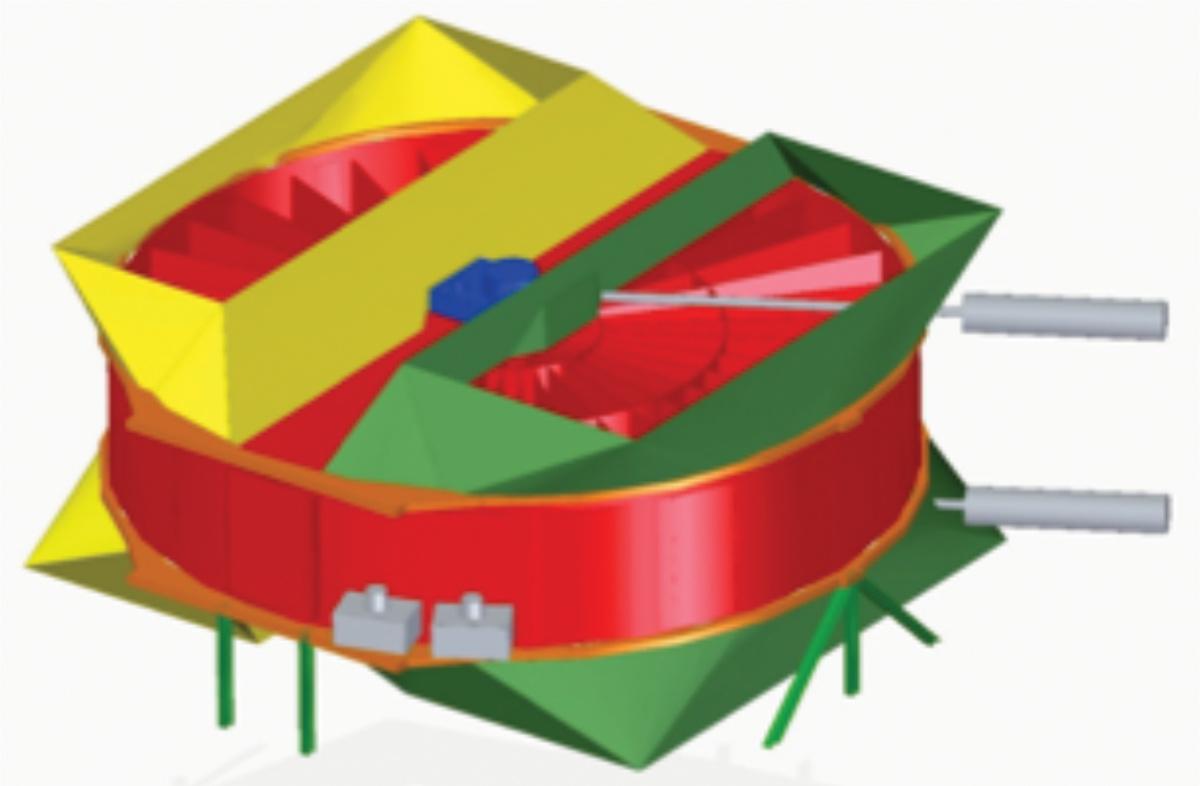

Reaktor SCR

Reaktor tvoří ocelová skříň, jež je rozdělena přepážkou do tvaru obráceného „U“ na dvě sekce. Jedná se o samonosnou konstrukci uloženou na ocelové konstrukci, kde vstupní část (první sekce) navazuje na rotační ohřívač spalin a zahrnuje zejména systém přihřívání spalin a systém rozprašování reagentu. Po následném obratu spalin ze vzestupného na sestupný navazuje druhá sekce sloužící pro uložení vlastních katalytických modulů ve dvou katalytických vrstvách. První vrstva je vybavena katalytickými moduly, druhá vrstva zůstává prázdná pro její budoucí doplnění ve smyslu navrhovaného cyklu výměn.

Pro typ instalace SCR Tail End byl navržen typ katalyzátoru – honeycomb, který je běžně používán pro spaliny za odlučovačem popílku, kde je zajištěno, že nedochází k nadměrnému opotřebení povrchu katalyzátoru unášeným popílkem.

Rotační ohřívák spalin

V rámci návrhu technologie byl instalován rotační regenerativní ohřívač spalin (výměník spaliny/spaliny), který předehřívá vstupní neupravené spaliny. Výstupní upravené spaliny jsou následně po procesu denitrifikace zavedeny zpět do regenerativního výměníku, kde je teplo předáno vstupním spalinám. Tepelnou výměnou je současně zajištěno vychlazení výstupních upravených spalin do komína. Popsaným způsobem regenerace tepla jsou výrazně spořeny náklady na ohřev spalin na horké straně.

V rámci návrhu technologie byl instalován rotační regenerativní ohřívač spalin (výměník spaliny/spaliny), který předehřívá vstupní neupravené spaliny. Výstupní upravené spaliny jsou následně po procesu denitrifikace zavedeny zpět do regenerativního výměníku, kde je teplo předáno vstupním spalinám. Tepelnou výměnou je současně zajištěno vychlazení výstupních upravených spalin do komína. Popsaným způsobem regenerace tepla jsou výrazně spořeny náklady na ohřev spalin na horké straně.

Výměník je typu Ljungström, rotační, horizontálního provedení. Výměník se skládá z rotoru a statorových částí. Rotor obsahuje příslušnou náplň tvořící výhřevnou plochu, která zajištuje vlastní rekuperaci tepla. Výhřevné náplně v úrovních rotoru jsou vyrobeny z příslušných materiálů dle návrhových podmínek. Zařízení je dále vybaveno horním a spodním parním ofukovačem, který zajišťuje pravidelné čištění výhřevné náplně.

Rozměry a hmotností se jednalo o největší dodané zařízení, které má celkovou hmotnost 695 tun a v rozloženém stavu zabralo plochu okolo 500 m2.

Montáž probíhala ve třech fázích. V první bylo složeno do pozice celé zařízení. Jednalo se o zhruba 240 tun oceli a naši technici zahájili montáž v září 2020. Dokončeno bylo za 33 dní! Následně do prosince 2020 probíhalo kompletní svaření a soustružení vnějšího rotoru.

Systém přípravy a vstřikování reagentu

Pro denitrifikační proces je použita čpavková voda o koncentraci 24,9 % hmotnostních, odebíraná z čpavkového hospodářství pomocí dávkovacího čerpadla. Reagent je veden k jednotce SCR, na které se nachází stojan pro dávkování reagentu (na plošině +15,5 m), který je vybavený potřebnými armaturami a ovládacími prvky. Reagent je distribuován do proudu spalin jako odpařený pomocí rozprašovací mříže AIG.

Vlastní odpaření čpavkové vody probíhá v systému přípravy a odparu reagentu za pomoci ředícího vzduchu. Zdroj tepla pro odpar reagentu je kondenzát z parního ohřevu spalin. Současně je kondenzát taktéž použit jako zdroj tepla pro ohřev ředícího vzduchu. Následně je reagent přiveden k rozprašovací mříži AIG, kde je distribuován do proudu spalin.

Systém přihřívání spalin

Systém přihřívání spalin zahrnuje parní ohřívák spalin a zajišťuje ohřev spalin na teplotu nezbytnou pro správnou funkci katalyzátoru. Výměník je umístěn v jednotce reaktoru SCR. Systém přihřívání spalin zahrnoval vybudování parní a kondenzační přípojky. Pro parní ohřev je použita zdrojová ostrá pára (tlak <135 bar, teplota <535 °C), jež je příslušně upravena v redukční a chladící stanici páry RCHS1 na tlak 56 bar, teplotu 278 °C). Kondenzát je veden z parního výměníku pro odpar reagentu, následně do chladiče kondenzátu a dále do sběrné nádrže kondenzátu NVK-5.

Parní ohřívák spalin je umístěn nad rotačním ohřívákem spalin ve vertikálním spalinovém kanálu. Primární účel výměníku je ohřátí spalin z teploty za rotačním ohřívákem vzduchu (cca 232 °C) na teplotu vhodnou pro reakci SCR (cca 253 °C).

Parní ohřívák spalin je umístěn nad rotačním ohřívákem spalin ve vertikálním spalinovém kanálu. Primární účel výměníku je ohřátí spalin z teploty za rotačním ohřívákem vzduchu (cca 232 °C) na teplotu vhodnou pro reakci SCR (cca 253 °C).

Spalinový chladič kondenzátu je situován na vstupu do Tail End za 90° ohybem spalinového kanálu ve vertikální části kanálu. Primární účel výměníku je vychlazení kondenzátu (proudění v trubkách) na co možná nejnižší teplotu (kolem 90 °C) v závislosti na výkonu jednotky a podmínkách provozu).

Uvádění do provozu a garanční měření

Po dokončení montáže všech stavebních objektů a provozních souborů bylo zahájeno samotné uvádění do provozu, které bylo rozděleno na předkomplexní vyzkoušení, komplexní vyzkoušení a komplexní zkoušku o trvání 144 hodin.

Předkomplexní vyzkoušení obsahovalo část studených zkoušek prováděných bez média nebo s náhradním médiem, část teplých zkoušek, kdy bylo zařízení testováno s provozními médii. Abychom předešli možným budoucím problémům se zanesením katalyzátoru, byly horké zkoušky ukončeny „vypálením“ reaktoru od zbytkových barev a konzervačních nátěrů. Po následné instalaci katalytických vložek mohly být zahájeny horké zkoušky, kde již všechna provozní média dosahují plných provozních parametrů.

Navazující komplexní vyzkoušení bylo ověření funkce a prokázání provozuschopnosti díla v normálních a vybraných mimořádných provozních režimech a získání dat pro optimální nastavení regulací a automatik a jejich konečné seřízení. Úspěšně dokončená komplexní zkouška potvrdila funkčnost TE bez výpadků a zásahů operátora.

Garanční měření potvrdilo splnění všech podmínek smlouvy a garantovaných parametrů. Z výsledků je zřejmé, že technologie plní garantované parametry s nižší spotřebou vstupních médií, než je uvedené ve smlouvě o dílo.

Emise NOx byly redukovány z původních 1 150 tun NOx/rok na 365 tun NOx/rok. Jedná se tedy o snížení roční produkce emisí NOx o 785 tun, což činí pokles o 68 % (vztaženo k naměřeným hodnotám v roce 2018).

TC03 – DeHg – snížení koncentrace ruti (Hg) ve spalinách

Rozšířením zakázky v rámci ekologizace Teplárny Trmice byl návrh, dodávka a uvedení do provozu technologického zařízení pro snížení koncentrace emise rtuti ve spalinách. Obchodně byla zakázka dořešena na konci roku 2020 a investor, společnost ČEZ, zvolila s ohledem na stávající instalovanou technologii polosuché metody odsiřování a látkových filtrů pro odprášení spalin princip vstřikování aktivního uhlí do proudu spalin v kouřovodech, který představoval pro daný provoz nejúčinnější koncepci odstraňování rtuti ze spalin.

Rozšířením zakázky v rámci ekologizace Teplárny Trmice byl návrh, dodávka a uvedení do provozu technologického zařízení pro snížení koncentrace emise rtuti ve spalinách. Obchodně byla zakázka dořešena na konci roku 2020 a investor, společnost ČEZ, zvolila s ohledem na stávající instalovanou technologii polosuché metody odsiřování a látkových filtrů pro odprášení spalin princip vstřikování aktivního uhlí do proudu spalin v kouřovodech, který představoval pro daný provoz nejúčinnější koncepci odstraňování rtuti ze spalin.

Nová technologie, resp. rozprašování aktivního uhlí, byla tedy umístěna mezi stávajícími absorbéry odsíření a tkaninovými filtry pro obě linky odsíření.

Technologii tvoří ocelové silo o skladovací kapacitě 50 m3, které je výškově rozděleno na spodní podlaží, kde jsou umístěny dmychadla dopravního vzduchu, na úrovni +3,2 m je umístěna dávkovací stanice a na úrovni +5,8 m je přístup k mezizásobníkům sila, které jsou vybaveny tenzometrickými vahami pro monitorování dávkování sorbentu. Technologie je navržena pro dávkování aktivního uhlí v rozmezí 5-50 kg/h. Potřebné množství dávkovaného aktivního uhlí je zajištěno rotačním podavačem doplněným o frekvenční měnič. Aktivní uhlí je pak rozprašováno do kouřovodů pomocí dávkovacích kopí typu Cobra.

Ing. Jan Zacharda

vedoucí projektu

Metrostav a.s., Divize 3

Pohled na staveniště, srpen 2020 (Zdroj: Metrostav a.s.)

Pohled na staveniště, srpen 2020 (Zdroj: Metrostav a.s.)